製造業における工程管理とは?基礎知識や効率化するシステムの選び方を紹介

2024.02.13A0 生産管理

製品づくりを滞りなく進めるためには、適切な工程管理が欠かせません。そこで本記事では、工程管理の概要や必要性、具体的な管理方法についてまとめました。工程管理システムや生産スケジューラなど、工程管理を効率化するツールについても解説しています。

【目次】

■そもそも工程管理とは?

■工程管理をする意味は?メリットを解説

■工程管理で用いられる表の活用方法は?

■工程管理システムの特徴と選び方

■まとめ

そもそも工程管理とは?

工程管理とは端的に言うと、製品づくりの進行管理をすることです。納期遵守と品質の担保を目的として、各工程の進捗度合いや作業実績を管理します。製品づくりの計画から製造中の進捗に関わる工程はすべて工程管理の対象です。よく似た用語に「生産管理」がありますが、こちらは管理している範囲が異なります。工程管理では製造工程および納期の管理を行いますが、生産管理では製品の生産に関わるすべての範囲の管理を行います。生産管理の範囲のなかに、工程管理が含まれると捉えると良いでしょう。

工程管理の必要性

複雑化する作業工程を可視化し、正しく管理するために欠かせないのが工程管理です。作業工程に関する情報がチーム間・部署間で常に共有できていないと、納期の遅れや人員不足などのトラブルにつながる可能性もあります。工程管理を行うことで進捗状況の確認・共有が円滑になり、適切な人員配置や納期の設定などが行えるようになります。特に、以下のような製造現場では適切な工程管理が必要です。

- 生産工程が複数に分かれている

- 製品ごとに必要となる生産工程が異なる

- 現場の課題や負荷状況を把握しきれていない

工程管理をする意味は?メリットを解説

工程管理をするメリットとして挙げられるのは、以下の5つです。

- 生産プロセスの効率化

- 品質管理の向上

- 納期遵守の向上

- コスト削減

- 生産計画の最適化

生産プロセスの効率化

工程管理を行うことで、工程や進捗状況を可視化できます。これまで全体像が把握しづらかった工程も把握できるため、「どこに無駄があるのか」「どのようなボトルネックがあるのか」といった課題を見つけやすくなるでしょう。課題やボトルネックを洗い出せれば、具体的な改善策も模索しやすくなり、工程全体の効率化につながります。

品質管理の向上

工程管理は、製品の製造工程や生産方法、作業内容などを常に確認する作業です。これによって品質管理の体制を整え、製品の品質を均一に保てるようになります。また、正しい作業手順や製造方法などの情報を全従業員に共有できるため、ヒューマンエラーの削減につながります。従業員のスキルの差による、品質のばらつきを抑えられるでしょう。

また、工程管理を行うことは、各従業員が作業時間や実績を記録するということでもあります。「目標よりも早く作業ができた」「正確に作業ができた」「今回の生産ミスにはどのような原因があったのか」といった振り返りを行いやすくなり、従業員の生産者意識も高められます。

納期遵守の向上

工程管理によって作業の手順や進捗が可視化されれば、遅延やトラブルにも気づけます。人員配置を変更して遅れを取り戻したり、ほかの予定と組み替えて日程を調整したりといった対策も迅速にとれるでしょう。納期の遅延を防げるほか、遅れをすぐに検知できる体制をつくることで従業員の納期遵守意識の向上を見込めます。

コスト削減

工程管理では、注力すべき作業や人員を多く配置すべき作業を可視化できます。作業の優先順位をつけられることでコストのかけどころが明確になり、無駄なコストを削減することにもつながります。必要な人員数も把握できるため、人件費の無駄も省けるでしょう。ゆくゆくは、利益率の向上も期待できます。

生産計画の最適化

工程管理を適切に行うことで、各工程の作業時間や必要人員数を記録・把握できます。過去の実績から、作業時間や必要人員数を予測することも可能です。これらの情報をもとに生産計画を立案することで、より効率的な人員配置や作業の割り振りが実現します。くわえて、生産計画の内容と工程管理で得た実績を比較することで、より効果的な生産方法を模索できるようになるでしょう。

これらのほか、工程管理には「トラブルに対し迅速に対応しやすくなる」「生産のリードタイムが短縮される」「部署間をまたいだ情報確認の手間が省ける」といったメリットもあります。工程管理は生産効率の向上やチーム間の連携、情報共有など、様々な場面で不可欠な作業だといえるでしょう。

工程管理で用いられる表の活用方法は?

工程管理は、表を作成して管理します。ホワイトボードや紙などアナログな方法で工程管理表を作成するパターンや、Excelやシステムを使って作成するパターンなど手法は様々です。以下では、工程管理で用いられる表の種類についてご紹介します。

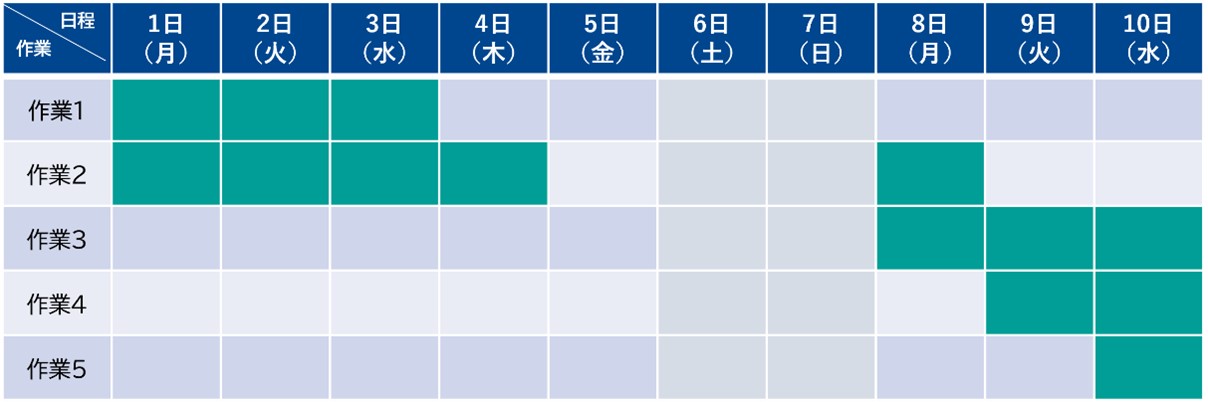

バーチャート工程表

バーチャート工程表とは、横軸の日時(時間)と縦軸の作業項目を記載し、各作業の進捗を記録/確認できる工程表のことです。特にポピュラーなタイプの工程表であり、すぐに作成できる手軽さが魅力。全体の作業時間や、大まかな流れを感覚的に掴めるのも特徴です。一方で、「細かい作業手順を把握しきれない」「納期に直接影響する作業項目が把握しにくい」というデメリットもあります。

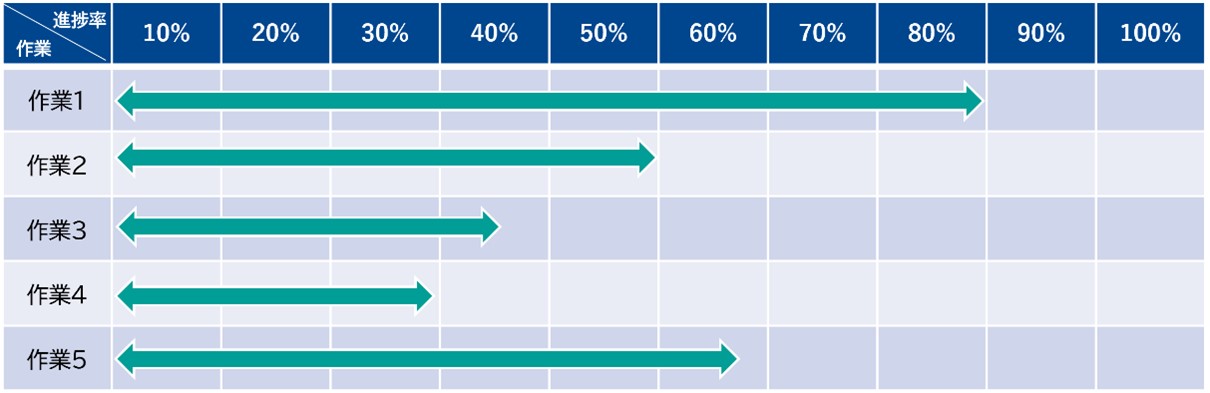

ガントチャート工程表

作業項目の進捗や作業時間の実績を記入できるのがガントチャート工程表です。横軸には進捗率、縦軸には作業内容や計画内容として、それに合わせた実績を書き込んでいきます。バーチャート工程表と同じく、よく使用されている工程表です。作業内容と計画内容、実績(進捗度合い)を書き込むため、進捗状況を一目で確認できます。特に複数の作業が同時進行するときに進捗を確認しやすくなる表です。一方で、突発的なトラブルが起こった際の変更がしにくいというデメリットがあります。

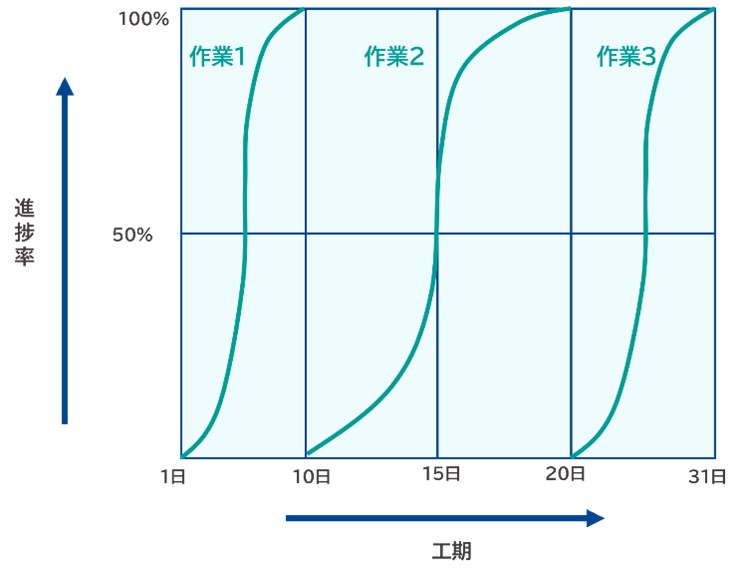

グラフ式工程表

グラフ式工程表とは、バーチャート工程表とガントチャート工程表を組み合わせた工程表です。横軸にはバーチャート工程表のように日数を記入し、縦軸にガントチャートのように進捗率として工程管理を行います。作業のスケジュールと進捗率を同時に確認できるのが特徴です。情報量が多く図面が複雑になり、慣れないうちは表の作成や読み取りに苦労する可能性があります。

ネットワーク工程表

ネットワーク工程表は、丸印(◯)とアロー型記号(→)を使って作業間の関係性を表す工程表です。「①→②」のように、工程ごとの結びつきを記号で示します。各作業は、アクティビティと呼ばれるアロー記号で作業順に記入し、アロー記号のうえには必要工数を記入します。作業の流れや作業同士の関係性、工数の見える化に適した工程表です。ただし、「工程一目で把握したい」という場合には向きません。また、図面がやや複雑で作成に時間がかかることもあります。

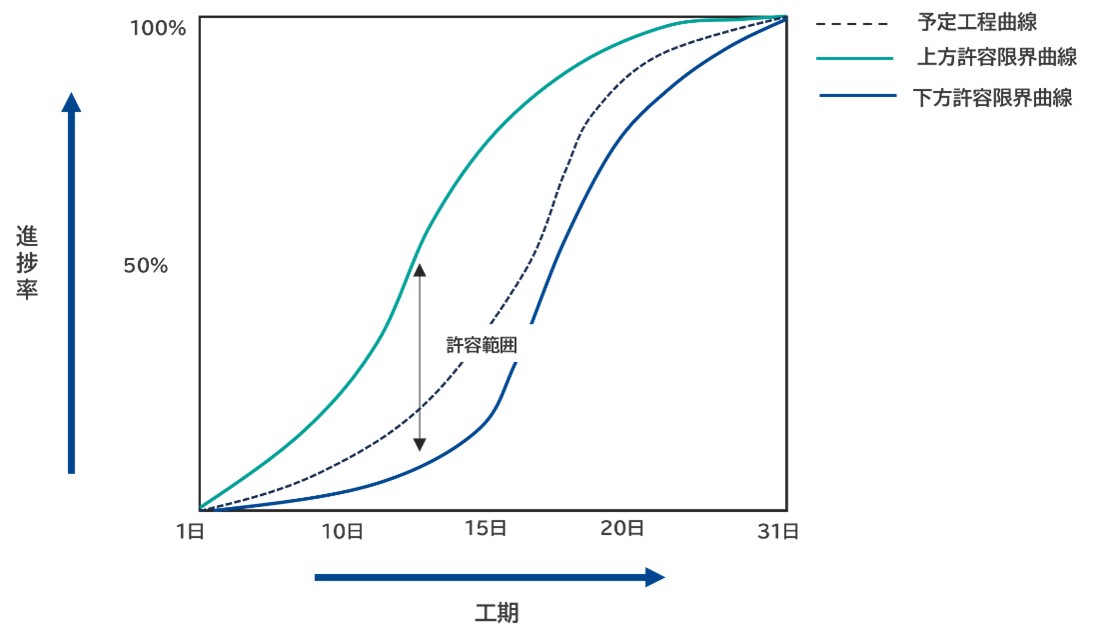

曲線式(出来高累計曲線)工程表

縦軸に進捗率(出来高累計)、横軸に日数・時間を記入する工程表です。過去の実績データにもとづいて下方許容限界曲線と上方許容限界曲線を設定し、最終的な予定工程曲線を決定します。実際の作業が上方許容限界曲線を超えているのであれば、作業が早く進んでいる状態です。一見、順調に感じられるかもしれませんが、作業が先走ってしまっているため材料や部品の供給や、不要な人員配置の発生を確認する必要があります。対して、実際の作業が下方許容限界曲線を超えている場合は、作業に遅れが発生している状態です。遅れを取り戻すための対策を早急に立てる必要があります。

それぞれの工程表の特徴を簡潔にまとめると、以下のとおりです。

| 工程表の名前 | 特徴 |

|---|---|

| バーチャート工程表 | 作業内容と日程を直感的に可視化できる。 |

| ガントチャート工程表 | 進捗状況と作業の段取りを一目で把握でき、工事計画の全体像が明確。 |

| グラフ式工程表 | 各作業の進捗状況を直感的に把握できる。作業の相互関係や部分的な変更の影響は分かりにくい。 |

| ネットワーク工程表 | 作業内容や順序の関連性を可視化し、全体の影響を把握しやすい。作成・修正は難しく、専門知識が必要。 |

| 曲線式(出来高累計曲線)工程表 | 全体の進捗状況を許容範囲とともに把握できるが、具体的な作業内容や手順の把握には不向き。 |

このように、シチュエーションによって工程表の種類を使い分けることが大切です。また、工程表は紙やホワイトボード、Excelなどで作成することも可能ですが、アナログな方法で工程表を作成すると書き損じや関数ミスなどのヒューマンエラーが起こる可能性もあります。また、「リアルタイムでの更新が難しい」「記載できる情報量が限られてしまう」「記入作業が属人化する可能性がある」といった課題が発生することもあるでしょう。

工程管理をより正確かつ効率よく行うためには、工程管理システムをはじめとするシステムを導入するのがおすすめです。

工程管理システムの特徴と選び方

工程管理システムは、その名のとおり工程管理業務全般を効率化するためのシステムです。工程設計機能や進捗管理機能、実績入力機能などが搭載されています。導入することで、進捗管理の負担軽減や工程管理の精度向上といった効果が見込めます。また、アナログ管理における弱点の、ヒューマンエラーの多さや突発的な変更への弱さ、リアルタイム更新のしにくさといった点もカバーできます。システムとして導入することで、全従業員に必要な情報をリアルタイム共有できるのも強みです。

工程管理システムを導入する際は、以下のポイントに注目すると良いでしょう。

生産スケジューラに対応しているか

工程管理システムで、生産計画を作成できるか否かをチェックしましょう。特に、生産計画の立案や修正の負荷が大きい現場であれば、それらの課題を解消できる生産スケジューラ機能が搭載されているシステムを選ぶのがおすすめです。また、社内ですでに使っている生産スケジューラと連携させられるかも確認すると良いでしょう。

自社の生産方式に合っているか

大量生産や個別受注生産など、自社の生産方式によって適した工程管理システムは異なります。例えば大量生産の場合、基本的な工程管理機能にくわえ機械設備の監視機能や保全機能が搭載されたシステムが適しているでしょう。また、「外部システムと連携がしやすい」「拡張機能が豊富」といったシステムも、大量生産方式の現場に向いています。

反対に、少量生産や個別受注生産の現場では、手順の変更やスケジュールの修正がしやすい工程管理システムを選ぶとよいでしょう。少量生産や個別受注生産では、製品の仕様変更が起こりやすいためです。

操作性に優れているか

「見やすい工程管理表を作成できる」「直感的に操作できる」など、システムの操作性にも注目しましょう。機能が充実していても、操作性に難があると社内での定着率は悪くなり、その結果、「一部の人材しか使えない」という新たな属人化につながる可能性があります。

まとめ

工程管理は、納期遵守や品質担保、作業の効率化を実現するうえで不可欠な作業です。一方で、工程管理の作業自体が負担になり、思うような効果が得られないという現場もあるでしょう。その場合は、工程管理システムや生産計画の立案をサポートする生産スケジューラの導入を検討されてはいかがでしょうか。

アスプローバの生産スケジューラは、様々な条件に対応可能な柔軟な計算ロジックにより、属人的な計算式を排除するだけでなく、Excelだと何時間もかかる計画立案作業を自動でこなすことができます。生産計画の立案を効率化し、工程管理の一助として活用いただけます。 アスプローバの生産スケジューラ導入によって、具体的にどのような業務改善が実現したのかはこちらのページをご確認ください。

コラム編集部

最新記事 by コラム編集部 (全て見る)

- なぜこの2社は計画のブレを最小限にできたのか?精度向上のカギを解説 - 2025年7月2日

- “半日が10分に短縮”も可能に!属人化を脱し、計画作成を効率化した方法とは? - 2025年7月2日

- “なんとなく管理”からの脱却!デンカが語る、見える化による現場改善ストーリー - 2025年7月2日

歩留まりとは?歩留まりの重要性、計算方法と改善方法を徹底解説!

歩留まりとは?歩留まりの重要性、計算方法と改善方法を徹底解説! MPSで生産計画を効率化!実施のポイントを解説

MPSで生産計画を効率化!実施のポイントを解説 【安全在庫の基礎知識】計算方法や設定するメリット・注意点を解説

【安全在庫の基礎知識】計算方法や設定するメリット・注意点を解説 【生産管理の基本】TOC理論とは?メリットや注意点、プロセスを解説

【生産管理の基本】TOC理論とは?メリットや注意点、プロセスを解説 困ったこと35~機能が多過ぎて、何をどう使っていいかわかりにくかった

困ったこと35~機能が多過ぎて、何をどう使っていいかわかりにくかった 工程管理を生産スケジューラで平準化

工程管理を生産スケジューラで平準化