表計算ソフトからの脱却

計画業務の機動力を

UPさせる

生産スケジューラ

国内シェアNo.1* 生産現場を見える化して

生産計画の悩みを解決します

* 出典:株式会社富士キメラ総研 市場調査レポート「業種別IT投資/デジタルソリューション市場 2022年版」(2022年8月)

貴社の生産現場で

以下のような

お悩みは

ございませんか?

計画の精度が悪い

(納期遅れ・残業・在庫増の要因)

計画立案に時間を取られすぎる

段取り時間を最小化するといった

作業の組合せに試行錯誤している

製造現場の負荷を踏まえた

計画が立てられず

現場との調整に時間がかかる

考慮する制約条件が多く

計画立案が属人化しやすい

生産スケジューラ「Asprova」を使えば

素早く最適な計画が立案できます

Asprovaでできること

最適な生産計画を短時間

かつ短サイクルで立案します

様々な条件に対応可能な柔軟な計算ロジックにより、属人的な計算式を排除するだけでなくExcelだと何時間もかかる計画立案作業を自動でこなすことができます。

製造現場の制約条件を考慮した

計画を自動で立案します

設備や人員に対して、使用可能な工数やカレンダーを考慮した割付けができます。金型交換や洗浄などの段取りパターンも設定可能。生産性の高い計画案を秒単位の粒度で立案可能です。

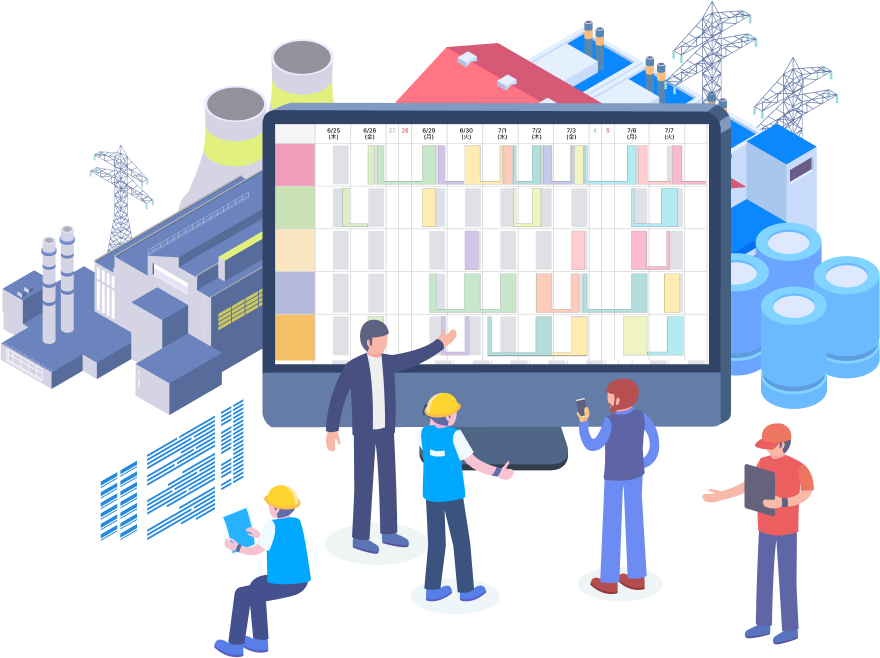

ガントチャートや負荷グラフで

製造現場を可視化できます

各受注をこなすために割り付けられている工程、および各工程で使用する設備や人員などのリソース配分を直感的に見ることができます。在庫や材料を考慮して計画を自動立案し、過不足についても可視化が可能です。

ひと・モノ・資源を

つなぐ生産スケジューラ

Asprovaは生産計画を自動立案するためのソフトウェアです。

時間のかかる計画立案作業を自動化できますので、

特定の社員の経験や勘に依存することなく前後の工程間の

過不足を排除した計画をアウトプットできます。

効率の良い生産スケジューリングにおいて重要なのは、ボトルネックとなる資源を必要な時に必要な量だけ使用する効率的な資源活用にあると考えています。こうした観点から材料や製品の在庫を適切に保ちつつ需要の変化にも迅速に対応できることをめざしたソフトウェアがAsprovaです。

Asprovaをお選び頂く

4つの理由

豊富な標準機能と利便性を

高めるオプション機能

他社ではオプションになったり個別開発になる機能や計画要件が標準搭載されていますので、標準パッケージだけでも十分な機能をご利用頂けます。性能や利便性を更に向上させるオプション機能も多数取り揃えていますので、お客様の課題に応じて常に最適な形でご利用頂けます。

安心のサポート体制

弊社担当者はもちろん、業種ごとの最適な使いこなしや導入ノウハウに精通した多数のパートナー企業がお客様の課題に対して丁寧に対応させていただきます。

更に高度な自動化をお考えのお客様のためのオプション機能「Solver」

短時間で100万通りの計画を自動演算して最も効率的な計画を自動で導き出す、Asprovaが提供する最先端の自動計画立案機能をオプションとしてご検討頂けます。

工場全体のオペレーションをスムーズにするAsprova My Schedule

Webブラウザ経由で最新の生産計画の閲覧や実績入力ができるようになるオプション機能もご検討頂けます。タブレット端末を利用して工場全体の情報共有の仕組みを最適化するなどの効果が期待できます。

導入事例

富士シート株式会社様

「ITに不慣れでも使いこなせるシステム」と期待して導入。

計画立案時間を85%、在庫を35%削減して作業の属人化も解消。

自動車用シートのプレス工程では140種類以上の金型の上限使用回数を正確に管理し、メンテナンス期間も考慮しながら作業をせねばなりません。これに金型の欠損、機械の故障、不良品発生などの突発的なトラブルも起きるため計画立案は工程を熟知した社員だけが行える仕事でしたが、計画の不備で後工程が止まったり、不良品が発生すると休日返上で生産して挽回することもありました。

この状況を改善する為にITアレルギーがある社内を説得してAsprovaの導入を決意。大きな改善効果を得ることができました。

アリアケジャパン株式会社様

朝から晩までかかっていた計画立案作業をAsprovaで効率化。

年間500時間の作業工数を削減しつつ生産量16%UPを実現。

製品ライフサイクルが短い上に次々と新製品が発売される食品製造の現場では。経験のあるベテラン社員にしか生産計画が立てられず、それも丸一日がかりでやっとという状態でした。属人化しているため担当者は休むこともできません。

この状況を改善すべくAsprovaを導入した結果、生産量が過去実績換算で16%アップし、生産計画立案担当の工数も43%削減。さらに生産計画を見える化して最適化した結果、年間1,000万円のコストダウンを行うことができました。

よくあるご質問

Excelから生産スケジューラーに置き換えるとどんなメリットがありますか?

生産計画立案にかける時間、および計算ミス訂正等に割く作業時間を大幅に減らすことができます。

設備や人の生産能力を加味した立案が可能で、突然発生するお客様からの注文変更にも素早く計画修正を

施せます。

使用開始までのステップを教えてください。

各ステップにおいて弊社の導入支援パートナーがお客様のサポートをさせて頂きます。使用開始後の支援も充実しておりますので安心してお試しください。

ERPなどの社内基幹システムとの連携はできますか?

可能です。一例として以下のようなシステムと連携させることができます

詳しくはお気軽にお問い合わせください。

製品ラインナップ

Asprova APS Advanced Planning & Scheduling

MSの機能をベースに受注から材料購買まで生産計画に連動する要素を一気通貫で自動立案できる最上位の製品です。

- 生産計画の自動立案

- 部品構成と部品数を考慮

- 生産品目ごとの固定リードタイムで

スケジューリング - 設備の生産能力を加味した

スケジューリング - 作業員のシフトを考慮

- 受注情報に基づいた計画の立案

- 材料購買計画の自動立案

Asprova MS Manufacturing Scheduler

設備能力や人員リソースの限界を考慮した上で短期計画も長期計画もこなせる製品です。

多品種・多工程にも柔軟に対応可能で、生産計画立案に必要な全ての機能を備えています

- 生産計画の自動立案

- 部品構成と部品数を考慮

- 生産品目ごとの固定リードタイムで

スケジューリング - 設備の生産能力を加味した

スケジューリング - 作業員のシフトを考慮

- 受注情報に基づいた計画の立案

- 材料購買計画の自動立案

Asprova MRP Material Requirements Planning

部品表と品目テーブルへのリードタイム設定のみをもとに生産計画を立案する製品です。

設備能力や人員リソースの限界は考慮しません。

- 生産計画の自動立案

- 部品構成と部品数を考慮

- 生産品目ごとの固定リードタイムで

スケジューリング - 設備の生産能力を加味した

スケジューリング - 作業員のシフトを考慮

- 受注情報に基づいた計画の立案

- 材料購買計画の自動立案

動作環境

-

Asprovaをさらに詳しく知りたい

資料をダウンロード

お客様はこちらもご利用ください -

Asprova APSの機能を無料で

無料体験版をダウンロード

体験して頂けます