生産スケジューラを定着させるために大切な作業指示

2022.12.01A1:生産計画・スケジューリング生産計画を自動スケジューリングしたら、その結果を作業指示として現場にどう出すかを考えなければなりません。

工場や工程が変われば、現場に伝えるべき情報は異なります。したがって、Asprovaでは生産管理者が出したいような形式で作業指示を出力できます。

作業指示書を疎かにできない理由

作業指示書は、生産管理者が立てた計画を現場に伝えるための媒体です。計画どおりに生産するには、過不足なく情報を記載しておく必要があります。一方の現場は、作業指示書を通して計画立案者の意図を理解します。

新しいシステムを導入・運用する時には、少なからず抵抗する人がいるものです。生産スケジューラも例外ではありません。このとき、抵抗する人たちをうまく巻き込むために、生産管理と現場とをつなぐ作業指示書が役に立ったりします。

たとえばスケジューリングした結果、段取りや次工程に部品を流す時間など先々の見通しがつく情報を指示できれば、段取り良く作業ができます。現場としても作業がやりやすくなる指示書は歓迎するでしょう。

逆に作業計画を事細かに決めてしまうと、かえって効率が悪くなることがあり得ます。その場合には作業指示書に記載する情報を最低限にとどめ、現場に裁量を持たせることも考えます。

現場がどのような形で作業指示を欲しがっているかを知り、柔軟に対応することが生産スケジューラを上手に運用するコツです。

Asprovaでできる作業指示出力

Asprovaで出力できる代表的なパターンは以下の通りです。

- 日別

- シフト別

- 作業員も含めたもの

- 部品/原料も含めたもの

- ガントチャート

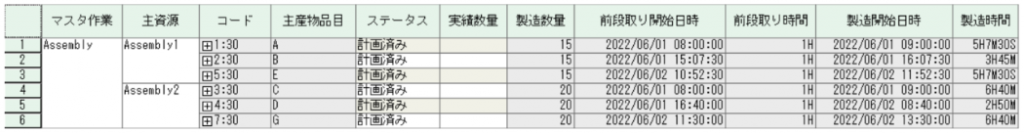

日別の作業指示は当たり前かもしれませんが、どの程度の情報まで記載するかによってその中身は変わります。Asprovaでは、自動スケジューリングをすると以下のような表が出来上がります。この表には、機械ナンバーや製造品目、製造開始時間・終了時間など、生産に必要な最低限の情報が入っているため、作業指示書としてはこれだけでも十分です。

2つ目のシフト別とは、24時間稼働していたり交代勤務があったりする工場で、シフトごとに生産数を決めておきたい場合に出す指示書です。秒単位で生産数を算出できるため、Aシフトは103個、Bシフトは121個、Cシフトは83個というように細かく決められます。

3つ目と4つ目は主に作業員や部品の情報を含めたものであり、各機械に作業員を割り当てたい場合や、どのロットの部品を使うかを指示したい場合に活用できます。

最後はガントチャートです。作業を時間軸で並べたガントチャートを指示書に用いれば、作業計画を視覚的に捉えることができます。先述したように製造現場の助けになるのは、ガントチャートのような先々を見据えられるものです。

以上、Asprovaで出力できる代表的なパターンをご紹介しました。これらの出力の仕方についてはナレッジセンター、要件一覧の「指示・進捗」に記載していますので、ご確認ください。

コラム編集部

最新記事 by コラム編集部 (全て見る)

- なぜこの2社は計画のブレを最小限にできたのか?精度向上のカギを解説 - 2025年7月2日

- “半日が10分に短縮”も可能に!属人化を脱し、計画作成を効率化した方法とは? - 2025年7月2日

- “なんとなく管理”からの脱却!デンカが語る、見える化による現場改善ストーリー - 2025年7月2日

初のウェブシステム~使いやすさが飛躍的に向上 Asprova My Schedule発表会

初のウェブシステム~使いやすさが飛躍的に向上 Asprova My Schedule発表会 システム連携でお困りの方に、基幹業務システムとAsprovaの連携パターンを紹介

システム連携でお困りの方に、基幹業務システムとAsprovaの連携パターンを紹介 歯車製造など金属加工における生産スケジューラ活用方法

歯車製造など金属加工における生産スケジューラ活用方法 生産スケジューラを使用した、射出成形のスケジューリングを解説

生産スケジューラを使用した、射出成形のスケジューリングを解説 射出成形工程の生産スケジュール

射出成形工程の生産スケジュール 生産ライン最適化 「ラインバランシング」とは

生産ライン最適化 「ラインバランシング」とは