プリント基板実装の事例~多種多様な実装部品の在庫引当、準備計画・指示を自動化

2022.08.31A2:導入事例

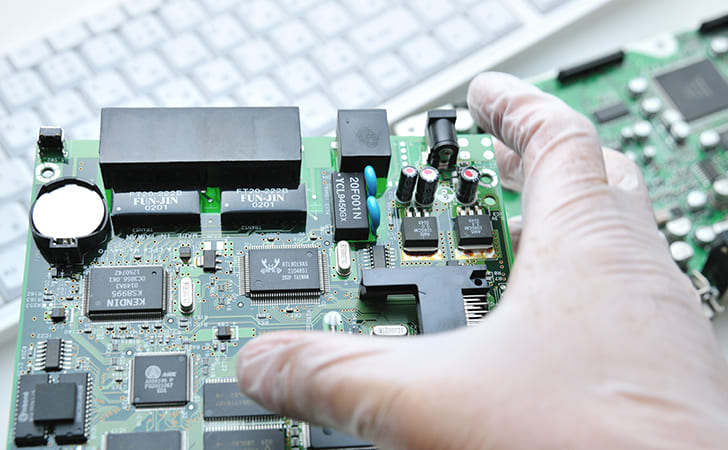

プリント基板とは、絶縁体でできた板の上や内部に導体の配線が施されたもので、自動車や電子部品といったさまざまな製品に使用されます。

プリント基板は製品ごとに条件が異なるだけではなく、突発的な需要変動もあり多くの品目の在庫管理などを行う必要があります。

本記事では、プリント基板の実装に生産スケジューラを導入することで、どのように業務が改善するのかを事例を用いてご紹介します。

プリント基板の実装に関する課題

プリント基板の実装には、品目ごとに下記のような課題があります。

- 品目毎の実装仕様の違いを考慮 実装面(表面のみ or 両面)、部品、自動実装ラインのNCプログラム切替など

- 多種多様の実装部品の在庫引当、準備計画・指示

また、製造業では避けて通れない、数多くの品目の在庫管理や突発的な需要変動とそれに対する納期回答も課題として挙げられます。

生産スケジューラ導入で改善できたこと

改善事例1:情報の共有・一元管理による意思決定のスピードアップ

企業名 :株式会社東北TKR(現株式会社TKRマニュファクチャリングジャパン)様

URL :https://www.asprova.jp/casestudies/tkr.html

課題:情報の見える化ができていないため、意思決定のスピードアップができていない

作業進捗や在庫状況の見える化など、情報の共有・一元化ができていないため、意思決定のスピードアップもできませんでした。スケジューラ導入前は下記課題がありました。

- 在庫を最小限にする

- 迅速にオーダ変更や設備の故障に対応する

- 作業者の休みなど不確実性に迅速に対処する

- オーダが現在どの工程にいて、いつ完了予定か見える化する

- ボトルネックはどの設備なのかを特定する

生産スケジューラ導入後の効果:情報の共有見える化と意思決定のスピードアップ実現

生産スケジューラを導入することで、作業全体の見える化ができ、下記を実現することができました。

- 計画立案の自動化

- 計画立案時間の短縮

- 設備負荷・作業進捗のタイムリーな把握

- 部材の在庫情報把握による生産計画へのフィードバック

- 情報の共有

改善事例2:生産活動全体の効率化を実現

企業名 :パナソニックAPエアコンマレーシア株式会社 様

URL :https://www.asprova.jp/casestudies/papamy.html

課題:計画精度と短サイクル化が求められるなか、人海戦術では限界があった

生産スケジューラの導入前は表計算ソフトを使用し、手作業で負荷計画、MRP計画、製造指示計画、金型のメンテナンス計画を別々に立案していました。時間がかかる上、計画精度に不安があり、需要変動が激しく製品ライフサイクルは短い、という状況に対応しづらかった点が課題です。

生産スケジューラ導入後の効果:生産計画時間や納期の短縮、在庫やスクラップの減少を実現

生産スケジューラを導入することで計画情報のデータベース化と見える化を実現することができたため、下記の成果を上げることができ、生産活動全体の効率化を実現することができるようになりました。

- 仕掛かり在庫・原材料の在庫を20%削減

- 月次の製造指示の立案時間を3日から1.5日に短縮

- MRPに利用する3カ月先の生産計画の立案時間を3日から2日に短縮

- セットアップ回数の適切なコントロールにより、スクラップを1.5%減少

計画情報のデータベース化と見える化の実現

プリント基板の実装にも生産スケジューラが活躍

生産スケジューラを使用すればスケジュール作成や納期回答だけではなく、在庫の自動補充や段取り時間を考慮した計画などが可能となり、効率良く生産活動を行うことができるようになりました。

おわりに

本記事では、プリント基板の実装における生産の課題を、生産スケジューラの導入により解決した事例をご紹介しました。

- 品目毎の実装仕様の違いを考慮 実装面(表面のみ or 両面)、部品、自動実装ラインのNCプログラム切替など

- 多種多様の実装部品の在庫引当、準備計画・指示

プリント基板の実装には、品目ごとに下記のような課題が挙げられます。

生産スケジューラを導入することで高精度の生産計画を迅速に、自動で立案することができるため、意思決定のスピードアップや、需要の変動など不確定要素への迅速な対応といった、生産活動全体の効率化を実現できるようになります。

生産スケジューラを有効活用し、プリント基板の実装工程の計画を効率化しましょう。

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 「納期遵守率95%超」ぺんてる・ナブテスコが語る、生産スケジューリング成功の裏側 - 2025年6月18日

- 倉庫が半分に!岡本製襪×住江織物の在庫削減リアルストーリー - 2025年6月18日

- 2週間→1週間!パナソニック式リードタイム半減の秘密 - 2025年6月18日

リードタイム短縮の事例~多工程の生産スケジューリングで製造リードタイムが1/3に短縮!

リードタイム短縮の事例~多工程の生産スケジューリングで製造リードタイムが1/3に短縮! 情報共有の事例~生産スケジューラ導入で開発工期80%削減!

情報共有の事例~生産スケジューラ導入で開発工期80%削減! 迅速な計画変更の事例~製品在庫が金額ベースで約90%削減!

迅速な計画変更の事例~製品在庫が金額ベースで約90%削減! 計画作成効率化の事例~材料計画部門2人を少人化、計画効率を90%向上、計画時間を9時間短縮!

計画作成効率化の事例~材料計画部門2人を少人化、計画効率を90%向上、計画時間を9時間短縮! 計画精度向上の事例~生産リードタイムは2weekから1week、計画立案時間が4人で2日から2人で1日に激減!

計画精度向上の事例~生産リードタイムは2weekから1week、計画立案時間が4人で2日から2人で1日に激減! 個別受注生産の事例~リードタイムを40%削減して納期短縮を実現!

個別受注生産の事例~リードタイムを40%削減して納期短縮を実現!