ループコンベアの投入順序計画はなぜ難しいのか?

2022.05.19S05:ループコンベアの投入順序を最適化したい塗装工程でよく使われるループコンベアとは

いまや日本の食文化を代表するといっても過言でない回転ずし。工場のベルトコンベアをヒントに1958年に開発されました。お店では、あのベルトにどんなネタを投入すればいいか、店長が常に考えています。家族連れに好まれるもの、若いサラリーマンが好きそうなもの、高い皿、安い皿…。店の売上を伸ばし、食材ロスを防ぐにはどうするか、知恵の絞りどころです。

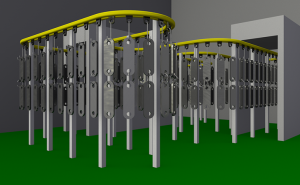

回転ずしのようにループになっているコンベアは、全体としては少数派ですが、工場でも見かけます。代表的なのは、塗装工程などで使われる吊り下げ形のコンベアです。オーバーヘッドコンベアともいいます。加工する部品やボディを、フックで吊り下げて運びます。そこに塗料を吹き付け、数段階にわたる塗装をしていきます。

こうした塗装のコンベアで、スケールを大まかにイメージすると、コンベアにはフックが1000個ほどついている感じです。フックの下にはハンガーがあり、これは品目ごとに取り替えることになります。ハンガーに対象物が吊り下げられています。塗装そのものはたいてい10秒、20秒で終わるのですが、前工程の洗浄と、後工程の乾燥に時間がかかるので、全工程は2時間ほどになります。

ループコンベアのメリットと課題

ループコンベアの利点は、省スペースになることです。床をふさがないので、平面をフル活用でき、移動も楽になります。また少人数の作業者で対応ができ、省人化することができます。

一方で扱いにくさもあります。投入口が決まっているので、いったん投入するものを間違えると、普通は一周するまで取り出すことができません。途中での並び替えや追い越しはできません。コンベアを止めると、全体に影響します。効率よくものを流すことが難しく、入念な生産計画が求められます。

どうすればいいのか、基本的なところから考えてみましょう。ハンガーの取り付けは人手で行われます。作業者の負荷を軽減するためにも、交換回数は少ない方がいいでしょう。塗装の色を変えるには、段取りのために空きフックが必要です。これも最適な数があるはずです。

ループコンベアでは、ハンガーの数に限りがあり、制約条件となります。50個のハンガーで100個の塗装をしようと思ったら、長い工程を2周させなくてはならず、仕掛品(在庫)が増えてしまいます。この問題は、前工程と後工程を分割するなど、生産計画の工夫で軽減することができます。

スケジューラで効率のよいループコンベアのスケジュールを作成

ループコンベアに対して、従来はスケジューラーによる自動計画は難しいものでした。とくにハンガー交換の最小化が難しかったのです。ところが近年のコンピューター能力の進歩と、新たなロジックの考案により、不可能ではなくなっています。回転ずしでも、ハイテク店舗では、人間の店長に代わって、AIが、店内のカメラ画像や蓄積されたデータをもとに、投入順序を決める役目を果たしているそうです。これまであきらめていたループコンベアの効率化。新たな可能性を探ってみませんか。

- ループコンベアの詳細情報はナレッジセンターにてご覧いただけます。(会員登録が必要です)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- なぜこの2社は計画のブレを最小限にできたのか?精度向上のカギを解説 - 2025年7月2日

- “半日が10分に短縮”も可能に!属人化を脱し、計画作成を効率化した方法とは? - 2025年7月2日

- “なんとなく管理”からの脱却!デンカが語る、見える化による現場改善ストーリー - 2025年7月2日

漫画でわかる! ループコンベアの投入計画は人間には難しい。最適化できるのか?

漫画でわかる! ループコンベアの投入計画は人間には難しい。最適化できるのか? ループコンベアの投入順序最適化~Solverでハンガー交換回数を激減~吉川英二

ループコンベアの投入順序最適化~Solverでハンガー交換回数を激減~吉川英二 ループコンベアの難題に挑む~塗装ラインの周回数とハンガー取り替えを最小化

ループコンベアの難題に挑む~塗装ラインの周回数とハンガー取り替えを最小化