生産現場の「段取り上手」とは

2022.05.12A0 生産管理製造には段取りが必要

日常会話でも使われる「段取り」は、もともと歌舞伎の楽屋から生まれた言葉のようです。たとえば「仮名手本忠臣蔵」は11段から成り立っています。それぞれの「段」について筋の運びを「段取り」と言い、それが世間に広まったようです。

生産管理でも大事な概念を示す言葉として使われています。主に、作業を始める前の準備、つまり金型を切り替えたり、機械の設定を変えたりすることです。作業後の後始末も段取りの一つとされます。

段取りが増えると生じる課題と現場改善

段取りの時間が増えると、製造していない時間が増え、効率が下がります。人手もかかります。段取りは少ない方がいいのです。ただし同じものを作り続けると、変化する需要にこたえられず、納期遅れにつながります。段取りはどうしても必要なものです。生産品目を増やし、なおかつ平準化した生産をするには、段取りの数を増やさざるを得ません。いったいどうすればいいのでしょうか。

さまざまな解決策が模索されてきました。一つは、「内(うち)段取り」を「外(そと)段取り」に置き換えることです。内段取りとは、ラインを止めて設備の切り替えをする一般的な方法です。これに対し、外段取りとは、ラインを止めずに並行して切り替えをする方法です。生産の空白を少なくすることはできますが、外段取りをする場所も人員も必要となり、コスト増につながります。

段取り自体の時間を短縮する試みも行われています。代表的なのはトヨタが考案した「シングル段取り」です。プレス機械に設置された金型の交換時間を10分未満とします。分数が1けた(シングル)となるので、この名があります。従来、数時間かかることもあった段取りを、細かい工夫の積み重ねで短縮したのです。しかしさまざまな制約条件の中で、どこでも簡単に時短ができるものではありません。

スケジューラで段取りを減らす

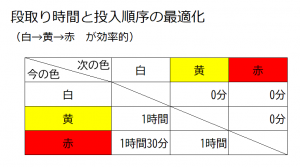

これらとは別のやり方もあります。すなわち、投入順序の工夫によって、合計の段取り時間を短縮することができるのです。たとえば塗装工程を考えてみましょう。薄い色から濃い色へと変える場合と、濃い色から薄い色へと変える場合では、洗浄時間が違ってきます。白から黄色、赤へと変えていく方が、その逆に比べて、段取り時間は短くなります。

軸を加工するのであれば、細い方から太い方へ。熱処理であれば低温から高温へと、段階的に変えていくのがよさそうです。

投入順序を決めるのには、膨大な計算が必要になります。6つの製品の順番を決めるだけでも、6の階乗、すなわち6×5×4×3×2×1=720通りの順列が存在します。これが15とか18の階乗となると天文学な数値になります。この中から最適なものを選び出すには、生産スケジューラーのようなソフトウエアの助けが必要です。

もう一つ、考えておきたいのは、段取りをするのは人間だということです。あまり頻繁になると、「え、また」「いい加減にしてくれ」と、参ってしまうでしょう。格言には「段取り8分、仕事2分」とあります。段取りさえしっかりしておけば、作業全体の8割が終わったようなものです。段取り上手はみんなを喜ばせます。

- 段取りの詳細情報はナレッジセンターにてご覧いただけます。(会員登録が必要です)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- なぜこの2社は計画のブレを最小限にできたのか?精度向上のカギを解説 - 2025年7月2日

- “半日が10分に短縮”も可能に!属人化を脱し、計画作成を効率化した方法とは? - 2025年7月2日

- “なんとなく管理”からの脱却!デンカが語る、見える化による現場改善ストーリー - 2025年7月2日

QCDとは?生産管理において重要な理由や改善方法・踏むべきステップを解説

QCDとは?生産管理において重要な理由や改善方法・踏むべきステップを解説 ABC分析とは?エクセルで簡単に分析できるやり方やメリットを解説

ABC分析とは?エクセルで簡単に分析できるやり方やメリットを解説 MPSで生産計画を効率化!実施のポイントを解説

MPSで生産計画を効率化!実施のポイントを解説 工程管理と進捗管理の違いとは?基本と管理の流れを解説

工程管理と進捗管理の違いとは?基本と管理の流れを解説 生産管理システム導入 メリット・デメリット

生産管理システム導入 メリット・デメリット 漫画でわかる! 生産スケジューリングの最適化~納期遅れと段取り時間の同時最小化は可能か?

漫画でわかる! 生産スケジューリングの最適化~納期遅れと段取り時間の同時最小化は可能か?