生産スケジューラ活用による在庫回転率の改善

2025.05.21A0 生産管理 在庫回転率とは、一定期間にどれだけの在庫が売れた(または使用された)かを示す指標です。計算式は以下の通りです:

在庫回転率とは、一定期間にどれだけの在庫が売れた(または使用された)かを示す指標です。計算式は以下の通りです:

在庫回転率 = 売上原価(売上高) ÷ 平均在庫高

この数値が高ければ高いほど、在庫が効率よく活用されていることを意味します。逆に、在庫回転率が低いと、過剰在庫や滞留在庫がある可能性が高く、資金の無駄遣いや保管コストの増加につながります。

生産現場においても、材料や部品の在庫は常に変動しており、効率的な在庫管理を行うことが求められます。とりわけ、製造業における生産管理担当者にとっては、在庫回転率の改善は重要な課題の一つです。

なぜ在庫回転率が重要なのか?

在庫回転率を改善することで、以下のようなメリットが得られます:

在庫回転率を改善することで、以下のようなメリットが得られます:

- 保管コストの削減

- キャッシュフローの改善

- 陳腐化リスクの回避

- 生産計画の柔軟性向上

- 品質劣化の防止(とくに食品・化学品など)

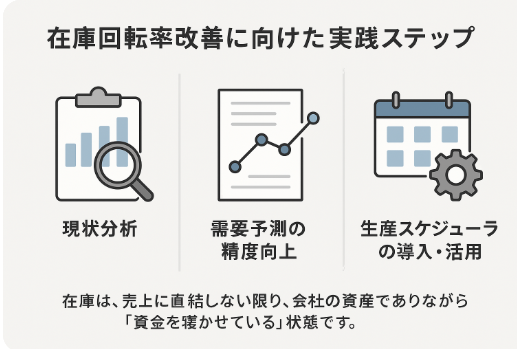

在庫は、売上に直結しない限り、会社の資産でありながら「資金を寝かせている」状態です。だからこそ、在庫を持ちすぎず、かつ生産に支障がないレベルで保有することが求められます。

生産計画と在庫管理の連携がカギ

生産計画と在庫管理を密接に連携させることで、理想的な在庫水準を維持できます。例えば、月初にまとめて生産して在庫を積み上げる方法は、一見効率的に思えますが、需要の変化に柔軟に対応できず、在庫のムダが発生しやすいです。一方で、受注情報や市場動向をもとにこまめに生産スケジュールを調整すれば、必要なタイミングで必要な数量を生産でき、在庫を最小限に抑えられます。このような連携の中核を担うのが、生産スケジューラです。

生産計画と在庫管理を密接に連携させることで、理想的な在庫水準を維持できます。例えば、月初にまとめて生産して在庫を積み上げる方法は、一見効率的に思えますが、需要の変化に柔軟に対応できず、在庫のムダが発生しやすいです。一方で、受注情報や市場動向をもとにこまめに生産スケジュールを調整すれば、必要なタイミングで必要な数量を生産でき、在庫を最小限に抑えられます。このような連携の中核を担うのが、生産スケジューラです。

生産スケジューラとは、製造工程における作業順序や機械の稼働計画、人員配置などを最適化するためのシステムです。特に近年では、リアルタイムでのモニタリングとフィードバック機能を備えたスケジューラが普及しつつあります。これにより、以下のような効果が期待できます:

- 進捗状況を即座に把握できる

- トラブル時にすぐにリスケジュール可能

- 需要変動に応じた柔軟な対応が可能

- 材料や部品の不足リスクを事前に察知

こうした仕組みを導入することで、過剰生産や不必要な在庫の発生を防ぎ、結果として在庫回転率の向上につながります。

生産スケジューリングにおける主な課題

理想的には、需要に応じた柔軟な生産が可能であれば、在庫は常に最適化されます。しかし、現実にはいくつかの課題が存在します

- 需要予測の不確実性 : 予測が外れると、過剰在庫または欠品が発生します。

- 生産能力の制約 : 機械や人員に限界があるため、理想通りのスケジュールが組めない場合があります。

- 部品や資材の納期遅延 : 外部サプライヤーの影響で計画が崩れることがあります。

- リアルタイムデータの不足 : 現場の状況をリアルタイムで把握できないと、柔軟な対応が困難です。

これらの課題を解決するには、ITの力を活用し、生産・在庫情報を見える化し、関係部門で共有・活用できる仕組みが不可欠です。

在庫回転率改善に向けた実践ステップ

以下のような取り組みを順に進めることで、在庫回転率の改善が可能になります:

- 現状分析 : どの製品がどのくらいの回転率なのか、データを収集・可視化します。

- ABC分析の導入 : 在庫を重要度別に分類し、重点的に管理します。

- 需要予測の精度向上 : 過去のデータやトレンド分析に基づいて、より正確な予測を行います。

- 生産スケジューラの導入・活用 : リアルタイムで状況を把握し、スムーズなスケジュール調整を可能にします。

- KPIの設定と継続的改善 : 目標とする在庫回転率を明確にし、定期的に進捗をチェックします。

まとめ

在庫回転率を改善することは、単に在庫を減らすことではなく、「適正な在庫」を保ちつつ、必要な生産活動を無駄なく進めることに他なりません。そのためには、生産計画と在庫管理の連携、そして生産スケジューラによるリアルタイムな制御と見える化が大きな鍵を握ります。生産管理担当者として、常に現状を把握し、データに基づいた判断と改善を行うことが、競争力のあるモノづくりにつながるのです。

コラム編集部

最新記事 by コラム編集部 (全て見る)

- デモサイトで「平準化」を体験しよう~その1 ある自動車部品工場の実例 - 2026年2月18日

- 在庫が不足する“その時”を予測する~Asprova新機能紹介 - 2026年1月28日

- 作業を押し込んで割り付ける~裁量の利くプログラムを開発 - 2025年12月10日

MRPの真価を引き出す!生産計画・在庫管理・スケジューラ連携

MRPの真価を引き出す!生産計画・在庫管理・スケジューラ連携 段取り時間削減:AI生産スケジューラの活用

段取り時間削減:AI生産スケジューラの活用 納期管理~生産スケジュールの最適化による納期厳守率の向上

納期管理~生産スケジュールの最適化による納期厳守率の向上 需要予測:生産スケジューラ・MRP連携で実現する在庫最適化

需要予測:生産スケジューラ・MRP連携で実現する在庫最適化 S&OP(Sales and Operations Planning)~生産スケジューラ連携

S&OP(Sales and Operations Planning)~生産スケジューラ連携 在庫管理:ムダを削減し、欠品を防ぐ最新手法

在庫管理:ムダを削減し、欠品を防ぐ最新手法