ヤマハ株式会社 様

ヤマハ株式会社 様

ヤマハ株式会社様の生の声でAsprova導入事例をビデオで紹介します。

ヤマハ株式会社デジタル楽器事業部では、2009年10月にプリント基板実装ラインにAsprovaを導入いたしました。

導入を担当された、豊岡生産部 TPS推進室 主任 宮田智史様にAsprovaの導入経緯、効果などについてお話いただきました。

製造現場と管理部門で情報を共有、実績情報を生産計画に随時反映することで、

製造リードタイム・仕掛在庫・生産計画立案時間を1/3に短縮

[ 詳細はPDF ファイルでご覧頂けます ]

| ヤマハグループは創業以来、今日に至るまで、楽器、AV機器、音楽教室など音・音楽に関連する領域を中心に世界各国で事業を展開している。世界のおよそ1/4の楽器を製造しており、世界各国で多くの方々に利用されている。 今回Asprovaを導入したデジタル楽器事業部(導入開始当時はPA・DMI事業部)豊岡生産部では電子楽器、プロオーディオ機器を製造している。 2008年4月より稼働を開始した基板実装工程では多品種少量生産で、かつ生産プロセスも複雑なため、計画立案に膨大な時間を費やしていた。また、計画が複雑化したため製造リードタイムが長く在庫も多くなりがちであった。 そのため、計画立案時間の短縮、効率的な計画によるムダの削減を目的にAsprovaの導入を決定した。導入の背景、選択の理由、導入効果、今後の展開についてデジタル楽器事業部 TPS推進室 課長 小竹 伸典氏、宮田 智史氏に話を伺った。 |

ヤマハ株式会社 ヤマハ株式会社■本社所在地: 静岡県浜松市中区中沢町10番1号 ■設立: 1897年(明治30年)10月12日 ■資本金: 285億34百万円(2010年8月現在) ■売上高: 4,148億11百万円(2010年3月期連結) ■事業内容: 楽器事業(ピアノ、電子楽器、管・弦・打楽器、教育楽器、音響機器、防音室、音楽教 室、英語教室、音楽ソフト、調律)、AV・IT事業(オーディオ、情報通信機器)、電子部品事業(半 導体)、その他事業 |

| ■導入目的 |

|

●計画立案時間の削減、立案作業の負荷軽減 ●製造リードタイム短縮 ●作りすぎや在庫のムダ防止 ●計画立案スキル・ノウハウの共有 |

| デジタル楽器事業部豊岡生産部では電子楽器、プロオーディオ機器を製造している。基板実装工程は2008年4月より稼働を開始した。稼働開始当初は別のプロジェクト管理ツールを使用し生産計画を立案していたが、多品種少量生産で、かつ生産プロセスも複雑なため、計画立案に膨大な時間を費やしていた。計画立案者のスキル・ノウハウへの依存度も高くなっていた。また、前後工程の進捗状況が把握できず製造リードタイムが長くなったり、在庫状況などが一目で把握できず、作りすぎや在庫のムダが出てしまうことがあった。問題解決の手段の一つとしてスケジューラ導入検討を開始した。 | |

|

同工程では2009年6月にアスプローバ導入を決定、7月~9月までの3ケ月のトライアル期間を経て、10月にライセンスを購入、2009年12月より本稼働を開始した。 Asprovaを選択した理由としては、 ・同社で使用の基幹システムSAP R3との連携実績 ・海外を含む同社他拠点で導入実績がある ・他の大手企業での導入実績も豊富であること などがあげられる。また、実際にAsprovaを導入している他社の活用状況が直接聞けたのも、導入の判断を下す上で参考になった、と小竹氏は語る。 |

|

| ■セミナー・トレーニングを有効に利用、自力での早期立ち上げ |

|

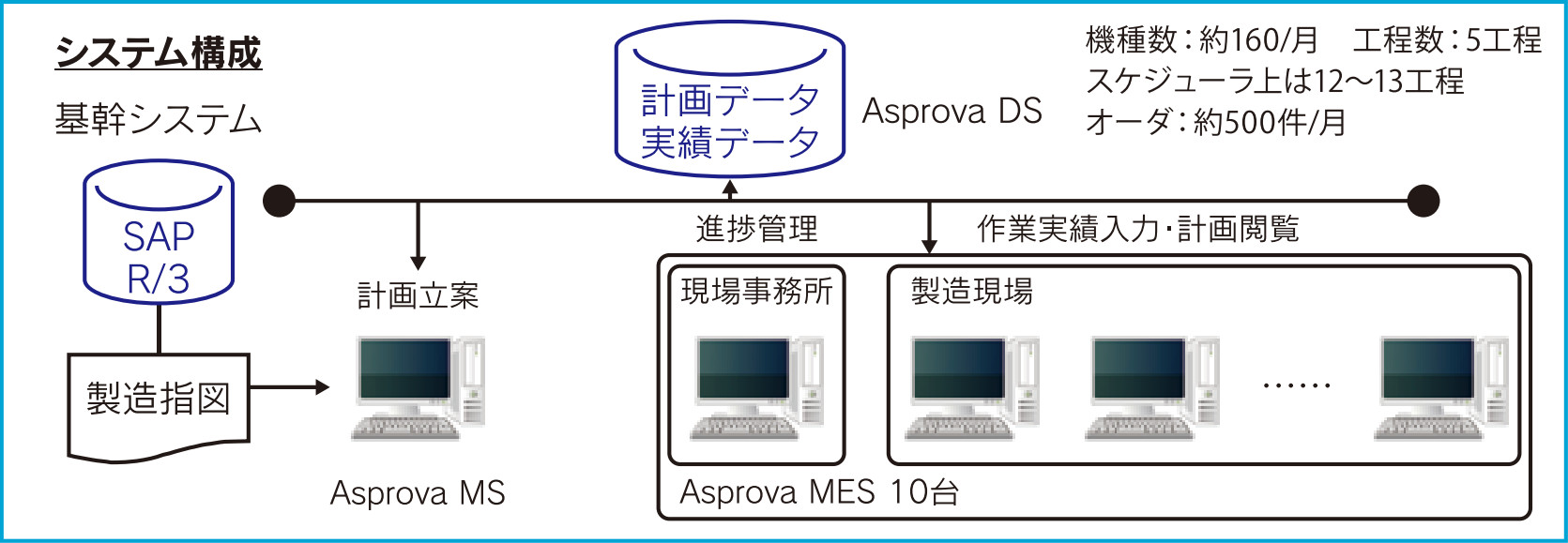

同社は基幹システムにSAP R3を利用しているが、AsprovaではSAPで管理していないパーツも登録、工程数もより細かい単位で管理している。試行錯誤しながら設計を行い、数百種類の機種全てのマスタデータを手入力したため、マスタの登録には大変手間がかかった。また、ディスパッチングルールの調整にも最初は苦労した。 導入を担当された宮田氏はアスプローバ社で開催しているトレーニングに積極的に参加し、操作方法を習得、2009年7月にトライアル版にて評価を開始、11月には運用テスト、12月から本稼働と5カ月ほどでAsprovaを立ち上げた。 「一度基礎を覚えてしまえば、あとはわりとすんなり操作できました。トレーニングなど教育体制が整備されていることもAsprovaを評価した点の一つです。」(宮田氏) |

| ■現場に合わせた運用方法・表示方法の工夫により、スムーズに本稼働へ移行 |

| 製造現場では運用方法の策定に当たり、積極的に意見が出てくるなどシステム導入に協力的だった。運用方法や表示方法は、現場担当者にスムーズに受け入れられるよう工夫を図った。例えば、不良などで計画数量分製造できなかった場合、一枚だけ個別に作るのか、次のロットと一緒にするか、について現場の判断に任せるなど裁量権を持たせた。 | |

|

他に工夫した点として次の点があげられる。 ・現場のオペレータが一目で情報を確認できる表示色や画面レイアウト ・Asprova MESとDSを使用し、リアルタイムに実績収集、進捗状況を確認 ・改善につながる仕掛け作り生産能率表示、実績集計など ・実績と計画の差異を比較、誤差の大きいものはマスタの見直しを実施し、精度UP ・検査工程でスキルマップを利用し実施可能な資源にのみ作業が割りつくようにした |

|

| ■導入による効果と今後の展開 |

|

毎月月末近くに翌月分の製造指図をSAPからCSVで抽出しAsprovaにインポート、1カ月分の生産計画を立案している。以前は月に60時間程度かけて立案していたが、現在では毎日1回、実績を反映してリスケジュール。確認・修正を含め月に20時間程度と計画立案時間は約1/3に短縮した。 製造リードタイム・仕掛り在庫ともに以前の約1/3に削減。段取り適性化による設備停止時間短縮や先手管理、紙での作業指図の廃止が実現された。 早期に効果を上げた理由について、導入担当者がラインの立上げにも携わっており、制約条件など仕組みに詳しかったこともあるが、最初から全自動で作業が割りつくことを目的としたのではなく、まず状況を可視化し改善を重ねていく手法をとったこともポイントである。 2010年5月からはオンデマンド印刷工程へ横展開。今後も、・実績情報を利用し業務日報を自動化、・SAPに作業開始日の情報を戻し材料手配や負荷平準化を行い在庫削減を狙う、などますます改善を進めていく予定だ。 |

※ 取材日 2010年9月7日

| ■導入頂いたお客様 |

ヤマハ株式会社 デジタル楽器事業部 TPS推進室 課長 小竹 伸典氏(左) 主任 宮田 智史氏(右) |