株式会社友桝飲料 様

株式会社友桝飲料 様

株式会社友桝飲料(以下、友桝飲料)は、明治35年(1902年)に創業された伝統ある会社です。

―― 友桝飲料が開発するオリジナル商品 ――

<株式会社友桝飲料> <株式会社アミック> <株式会社システムインテグレータ>

|

2.Asprova+Solverで手作業から脱却 |

株式会社友桝飲料 SCM部 野口真一氏

「手作業の生産計画立案・修正は限界でした」

社長が担当していた生産計画を引き継ぎましたが、手作業には限界を感じていました。解決方法を模索するなかで基幹システムのリプレースがきっかけとなり、自動化を検討し始めました。

新基幹システムSTARAMMICでは生産計画の立案ができると聞き、導入パートナーのアミックさんと検討したところ、生産計画の1行1行を手作業で修正する必要があることがわかりました。これを自動化する手段を考えていたところにアミックさんから紹介していただいたのがAsprovaです。

当初はAsprova単体の導入を考えていたのですが、Asprova単体では並べ替え作業の効率化はできますが、どう並べ替えるかには人間の判断が必要になるので作業効率は上がっても属人化が解消できません。できるだけ人手を介さず、自動化することが本質だと考えたのでSolverも同時に導入することを決めました。

3.パートナーと二人三脚 |

株式会社アミック ソリューション事業部3部 部長 船附俊博氏

「属人化を解消するには、精度の高い自動計算が必須でした」

野口様からいただいた工数の削減、属人化の解消といった課題を解決する手段としてAsprovaとSolverの組み合わせをご紹介しました。弊社で新基幹システムSTARAMMICの導入を支援していたのでAsprovaとSolverの導入も支援したかったのですが、新基幹システムの導入を優先する必要があったため、AsprovaとSolverに精通されているシステムインテグレータさんに導入支援をお願いしました。

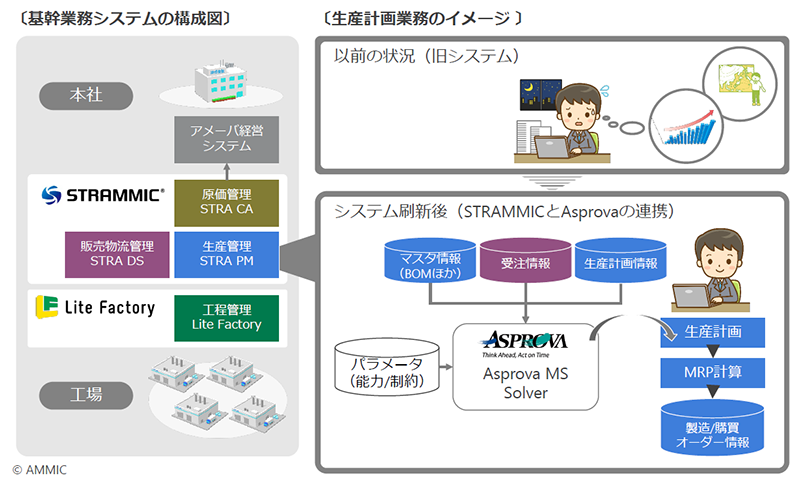

―― 新基幹システム、Asprova+Solverのシステム構成図 ――

むずかしい課題でしたが、STARAMMICとAsprova+Solverとの連係でうまく解決できました。システムインテグレータさんのご助力にも感謝しています。

株式会社システムインテグレータ スマート製造ソリューション部 部長 木下裕典氏

「友桝飲料様と密接にコミュニケーションを取り、Solverでの自動化を実現しました」

野口様からは、手作業を効率化するのではなく自動化することこそが属人化を脱却する手段なので、ぜひSolverを導入したいというお話を伺いました。まず、マスタの数や種類を把握するために野口様とのやりとりを繰り返しました。2023年6月から8月までは相当な回数の打ち合わせを行い、9月から11月には試作の立案結果が出るたびに打ち合わせをしました。

Solverを導入するとAsprovaの機能が制限されることがあるので、アスプローバ社の開発の方に相談もしましたが、最終的には野口様にご理解いただくようお願いする必要がありました。

システムインテグレータ社パートナー 西村氏

「リスクがあってもSolverを導入するという意思を感じました」

初めて友桝飲料様と打ち合わせをした際にSolverの導入にはリスクも伴いますというお話をしたので、いったんは導入に慎重になられたように感じました。ところが2回目の打ち合わせでは一転してSolverに対して前向きになられ、リスクがあってもAsprovaとSolverを同時に導入しないと意味がないという結論になりました。それからは野口様と密なコミュニケーションを取りつつ、導入を進めました。

| 「友桝飲料様の案件では、容器、フレーバー、箱の入数などの複数要素の段取時間ができるだけ同じになるように作業を配置する必要がありました。これをSolverで最適化するために後段取りの前後依存段取り対応、副資源の外段取り対応といった機能を追加開発してご提供しました。」 (アスプローバ社Solver開発者コメント) |

4.導入のポイントは、言語化 |

株式会社友桝飲料 SCM部 野口真一氏

「頭の中で考えていたことを言語化することが最も大変でした」

AsprovaとSolverの導入を決めて最初に取り組んだのがマスタの設定です。弊社のオリジナル製品は数が多いうえに容器の形状、洗浄時間、キャップの形状、ラベルなどパラメーターがたくさんあります。手作業と同じレベルで生産計画の作成・修正を自動化するには、どういうマスタがどのくらい必要なのか、それが生産にどう影響するのかを考えながら設定していきました。弊社の生産に関することですから、弊社で答えを出さなければならず、緊張感がありました。マスタ設定は、これまで頭の中で考えていたことを言語化し、マスタやルールとして見えるものに置き換える作業だと思います。Solver導入ではここに一番苦労しました。

私の前に生産計画を担当していたのは社長ですが、AsprovaとSolver導入ではマスタ設定は全てまかせてもらい、私一人で設定しました。設定したマスタを使ってSolverをテストしてみると想定どおりに動き、マスタ設定を乗り越えた実感が湧きました。

システムインテグレータさんと導入を始めてから約6ヶ月後にプロトタイプが動き始めたので、実際の使い方や運用面の検討に移りました。新基幹システムSTRAMMICとAsprovaとSolverのデータ連係ができるようになった時点で、実作業がスムーズに進むと確信しました。

―― 苦労したマスタ設定で生産計画の作成・修正を自動化 ――

5.運用を工夫して人手不足にも対応 |

株式会社友桝飲料 SCM部 野口真一氏

「簡単に生産計画を修正できてしまうので、修正しすぎないような運用を考えています」

Asprovaの運用について教えてください。

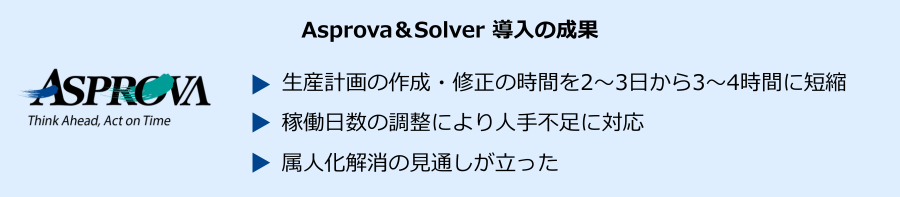

AsprovaとSolverの導入で生産計画の作成・修正にかかる時間は劇的に減りました。ライン全体の稼働状況をパッと把握できるメリットは絶大です。リスケジュールと手修正のコマンドを用意してもらったので、細かい修正は手作業で行って、もう一度Solverを使ってきれいな計画に仕上げています。

修正が簡単になると、思わぬ落とし穴が見つかりました。つい余計な修正をしてしまい、生産現場に影響を与えてしまったのです。修正が大変だったころはあまり変更しなかったのですが、簡単になると生産遅延やトラブルがあるとすぐに生産計画を修正してしまいがちです。生産計画を変更することは生産現場に影響を与えるので、変更しすぎると生産効率が下がります。AsprovaとSolverを実際に使ってみてわかったことなので、生産効率を下げない運用ルールを整備したいと思います。

人手不足にどう対応していますか?

人手不足が深刻になっていますが、弊社も例外ではありません。人手が足りずに生産稼働日数を減らす場合にはSolverの稼働日の設定値を使って、必要な稼働日数を確保できるよう生産計画を修正しています。

6.今後に向けて |

株式会社友桝飲料 代表取締役社長 友田諭氏

「さらに進化することを期待しています」

生産計画はずっとベテラン社員が担当していましたが、マスタを整理し、何をどう操作しているのかを明確にすれば、知識と経験の少ない社員でもできると考えていました。AsprovaとSolverの導入ではベテラン社員の頭の中で行われていたことを明確化し、自動化することで長年の課題であった属人化を解消する見通しが立ちました。

AsprovaとSolverの導入にご協力いただいた皆さまには改めてお礼申し上げます。大きなトラブルもなく、安心してプロジェクトを進めることができました。とても良いシステムなので、導入して終わりではなく、さらに進化してより良いシステムに成長することを期待しています。

* 取材日:2025年3月26日

* 記載の担当部署は、取材時の組織名です。