思源電気有限公司(中国) 様

思源電気有限公司(中国) 様

生産計画最適化、計画作成者4人削減、月間400万元の平均在庫削減、

毎年10セットの設備追加投資を節約、年度55万元の支出削減を実現

|

思源電気様は電力設備基礎技術の研究開発に重視し、毎年開発予算は売上の7%を占めている。現在、多数の注目新製品や100件近くの発明特許を持っている。会社の主力製品及び核心技術は中国だけではなく、国際でも競争力がある。 現在会社運営を支えている主要なシステムはCAD/OA/ERPなどで、システム間の融合性が良くないため、一部の情報は共有できていない。また、ERPの運用もより一層強化する必要があり、業務範囲に従い、機能拡張しなければならない。思源電気様はERPを基礎として、財務、サプライチェーン、生産管理などのモジュールを導入して、販売管理はCRMシステムを利用している。生産管理をベースにAPSシステム-Asprovaを導入した。 |

思源電気株式会社 思源電気株式会社 ■住所: 上海市闵行区金都路4399号 ■設立: 1993年12月2日 ■資本金: 30万人民元 ■従業員数: 2000以上(2010年) ■主な生産品目: 電力自動化設備、気体絶縁金属密封組立電器、中高圧ブレーカ、中高圧スイッチ、 中高圧センサー、中高圧隔離スイッチなど |

| ■手組での生産計画では複数制約を考慮出来ず、会社のニーズに応じて、Asprovaの導入を決めた |

| Asprovaの対象製品はDry-type transformers、 Dry-typegrounding transformers, and Dry-type series reactors、全部で13工程に関わる。 特殊業種なので、一品一様で工程が複雑なうえ、制約条件が多い。タンクだけでストローク量や面積、8時間一回という制約があり、コイルのほうはコイル機 / 内モジュール / 外モジュール / locating ring / タンク / オープンなど比較的少ない資源の制約を考慮しなければならない、などの課題がある。手組で生産計画を立てるには、全部の制約を考慮できず、会社のニーズに応えられない。 ●納期回答:生産管理者または生産計画担当は経験により、オーダーと資源、購買納期を見て、大体の納期を回答する。スピートが遅くて、正確ではない。 ●臨時変更が発生した場合、タイムリーに計画調整や結果予測できないため、 「Rob Peter to pay Paul」の繰り返し。 ●生産計画の精度が低いので、製造ラインの負荷変動が激しくて、残業が頻繁に発生する。 ●資材購買計画は生産計画をベースにしたので、精度も高くない、欠品や在庫過剰が発生。 ●計画の作成効率が低い、 6-8人が生産計画に参与する。 ●計画は柔軟性がないで、納期に合うため、過量な資源を投入し、ムダが発生する。例えばモジュールの投入。 ●産能の長期計画には、ボトルネック工程だけを概算し、全ての資源に対して詳細計画をしていない。 上記の問題を解決するため、2009年Asprovaの導入を決めた。 プロジェクトをキックオッフした時、明確な目標を設定した。計画効率化、タイムリーに計画変更 (特急オーダー)、前後工程と並行工程の連動、製造サイクル短縮、資源利用率を高める、負荷平準化、能力最大化など。 |

| ■手組で計画立案からコンピュータで計画立案へ |

|

APSプロジェクトの運用は決して簡単ではない。様々の困難を克服し、やっと本稼働できた。

まずは、制約条件が複雑で、ルールの確定が困難。コイルの5つの工程だけで17個の制約条件がある。各制約条件は単独な存在ではなく、お互いに制約している。条件Aを満たしたら、条件Bを満たせない。各制約はシステムにどんな影響を与えるかを分析し、システムの目的優先度を明確にしてから、制約条件をソートし、組み合わせて、会社業務ニーズにもっとも相応しいルールを確定する。これはAsprova 利用中最も難しいところである。 次は、ボトルネック資源の制約特殊性とボトルネックの流動性。モジュールには特別な工程ロックが必要;炉資源には作業時間が異なる作業を同時に開始、同時に終了する。この2つの制約はプロジェクトの導入作業に難度を加えた。Asprova自身の改善の上に、資源の後段取りなどの設定を通して、順調に解決した。オーダーの変動に従い(市場変動),ボトルネック資源も変更しつつあり、全ての資源はボトルネック資源になる可能性がある。プロジェクトメンバーは主要の可能なボトルネックを詳しく分析し、流動性に合わせてパラメタを設定した。 また、異なる工程には違う計画立案ロジックが必要。コイルと組立て工程は納期、オーダー優先度に従い、フォーワードでスケジューリング;鉄芯工程はコイル工程の完成時間に従い、バックワードでスケジューリングする。最後は工程2つのデータベースわけて管理することにより解決した。 また、データの準備と実績収集。これは本プロジェクトの実施重点であり、プロジェクトの成功に関わるキーポイントである。実績収集はAPSスケジューリングの根拠となり、その精確性はスケジューリングの精確性に影響する。プロジェクト実施中、生産に詳しい現場管理者は最初から最後まで参与していたので、基礎データの正確性を確保した;実績収集システムを開発しまして、収集された実績の品質を高めた。APSはクローズ環境で管理できて、より一層精確性を高めた。 最後に、Asprovaを成功運用するため、導入会社の選択も重要であった。上海拓昌信息技術有限公司は豊富な導入経験と実力を持つ開発チームがあり、導入中の様々な問題を解決してもらった。拓昌会社とAsprova技術メンバーと当社の緊密な協力を通じて、Asprovaを成功に運用できた。特に拓昌会社が開発した実績収集システムは、前後工程の時間問題を解決し、各オーダーの進捗状況が一目瞭然となった。 |

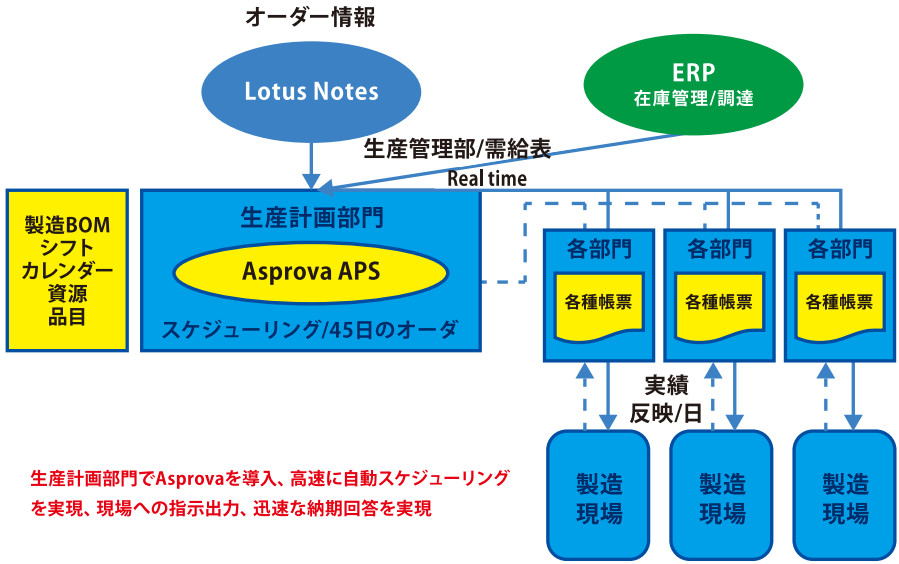

| ■AsprovaとNOTESとERPの連動 |

|

1)APSシステムはERPの補足として、生産計画(MPS)を立てる。そして、計画製造の進捗をベースに、材料購買計画を立てる。 2)オーダー情報はNOTESシステムから取得、APSシステムにインポートしてスケジューリングする。 3)APSからの作業指示を直接現場に渡して実施させる。 4)現場は毎日の実績をAPSシステムにフィードバックし、リスケジュールする。  |

| ■導入効果 |

|

●計画立案者は6-8から3人に減少 ●在庫:以前原材料と仕掛け在庫は平均約4000万元/月、サイクルは50日前後。生産計画を改善してから、(生産計画サイクルは2日、材料計画サイクルは3日、トータル5日を短縮した、およそ10%)、月間平均在庫は400万元ぐらい削減できた ●モジュール:モジュールのコストは3000元/セット、効率的な生産計画により、モジュール利用率を高めて、購入本数は10セット/年を減少できる見込み ●他の費用(電気代など)生産計画最適化により、各製造ラインは負荷平均化を実現、ムダな待ち時間を減少し、毎週3時間ぐらいの稼働時間を減少した ●以上の効果で、年間約55万元を節約できた。 他に ●営業部署は納期回答 / 納期短縮 / タイムリーに納品ができて、お客様の満足度を高めて、競争力を強める ●優先度の調整が柔軟になり、管理者の執行力を高めた ●Asprovaを利用中、基礎データの収集や管理は、生産管理にも役に立つ ●長期計画を通じて、生産資源の利用状況を予測でき、事前にボトルネック資源と過剰資源を見つけて手を打つ。 |