共和薬品工業株式会社 様

共和薬品工業株式会社 様

(医療用医薬品)

医薬品製造では、製造品目が多く、医薬品製造に特有なルールが存在するため、生産計画の作成が困難になり、手作業で生産計画を作成するケースが見られます。

中枢神経領域を中心としたジェネリック医薬品の開発・製造・販売を手がける共和薬品工業株式会社(以下、共和薬品)では、「Asprova APS」(以下、Asprova)を導入したものの、医薬品製造に特有なルールを生産計画に反映できず、結局は手作業に頼っていました。しかし、在庫を減らして効率よく生産するために導入ベンダーのトーテックアメニティ株式会社(以下、トーテック)と協力してAsprovaの再構築に取り組み、生産計画作成の自動化に成功しました。Asprovaを再構築し、生産計画作成の自動化を進めた経緯を以下の方々に伺いました。

<共和薬品工業株式会社 三田工場> <共和薬品工業株式会社 鳥取工場> <トーテックアメニティ株式会社> <アスプローバ株式会社>(以下、アスプローバ)

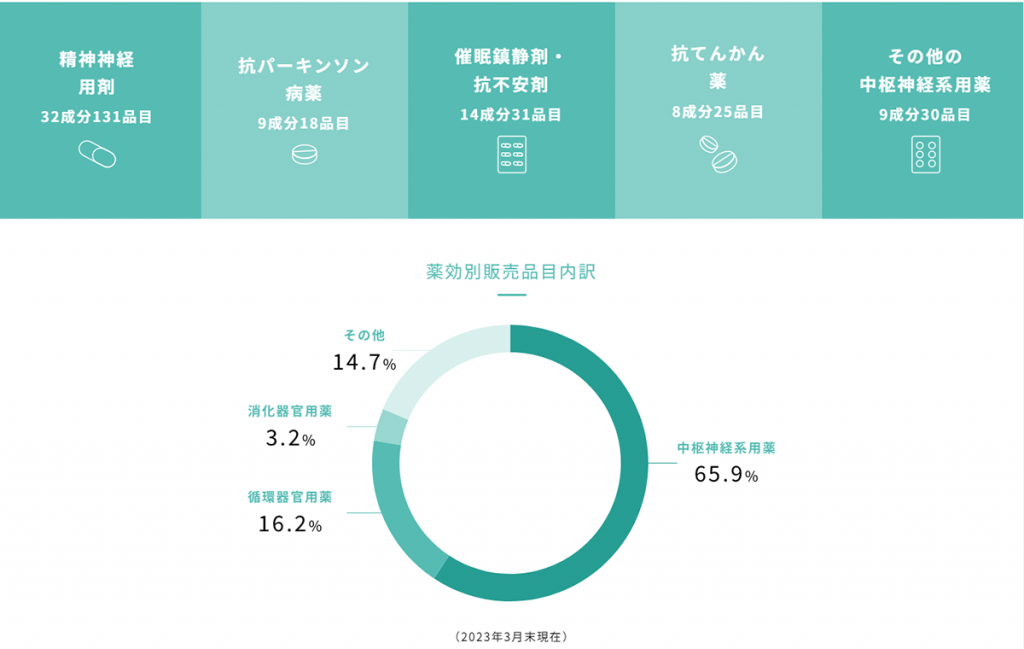

弊社は、中枢神経(CNS: Central Nervous System)領域を中心としたジェネリック医薬品の開発・製造・販売、ならびに長期収載品(特許などによる独占期間が満了した先発医薬品)と新薬の販売を行っています。また、医薬品や医療機器に次ぐ新たな治療法としてDTx(デジタル・セラピューティクス)の分野にも注力しています。デジタル技術およびデジタル技術と既存医薬品などの組み合わせにより、未病予防や健康長寿の実現、そして治療、予後の生活まで生涯を通じて患者さんとそのご家族を包括的に支えるCNSトータルソリューションカンパニーを目指しています。

―― 共和薬品の医薬品 ――

工場は、兵庫県の三田工場と鳥取県の鳥取工場の2つがあります。三田工場では医薬品の試作、検証、また大量生産ラインに乗らない製品の生産を行うため、品目が多く、生産設備も多くあります。新しい製品の生産ラインは三田工場で立ち上げ、他の工場へ展開するやり方を取っています。鳥取工場は新しい工場で、品目の数は少なく、設備の数も多くありませんが、大量生産をメインに行っています。

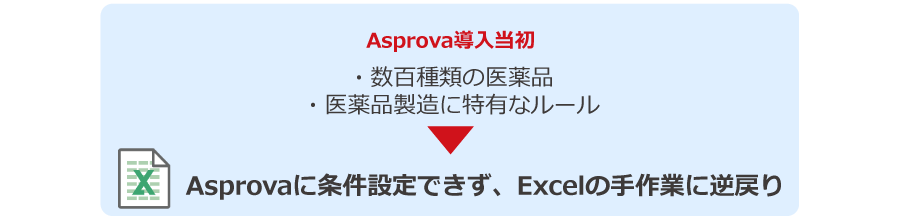

「品目数が多く、生産についての特有のルールがあり、当初はAsprovaを活用できませんでした」

弊社で扱う医薬品は数百種類あり、中間製品と製品の組み合わせが複数あります。また、工程間で一定の時間を空ける、3ロット製造したら設備を洗浄する、同じ形の錠剤ならばまとめ生産するなどの医薬品製造に特有なルールが存在します。そのため生産計画作成のシステム化が難しく、ベテラン社員がExcelを使って手作業で作成していました。さまざまな条件、ルールなどを反映することはできるのですが、手作業のため相当な時間がかかっていました。また、入力ミスが避けられず、生産計画のチェックにも多大な工数をかけていました。営業からのオーダー変更や設定号機の変更があれば、計画の変更にさらに時間がかかっていました。生産計画が属人化してしまうのも問題で、生産にかかる時間などをすべて知っている人しか計画を作成できませんでした。

このように手作業のマイナス面が目立ってきたのでAsprovaを導入したのですが、当初は医薬品製造に特有なルールの設定が難しく、思ったような計画が作成できませんでした。Asprovaで出力した生産計画を現場に持って行っても、ミスが見つかるなどして、戻されてしまうような状態でした。Asprovaで80点の生産計画ができれば残りは手作業で直せばいいと目論んでいましたが、30点ぐらいの生産計画しか作れず、結局Excelでの手作業に戻ってしまい、Asprovaは生産計画を表示し、基幹システムに読み込ませるツールとしてだけ使っていました。

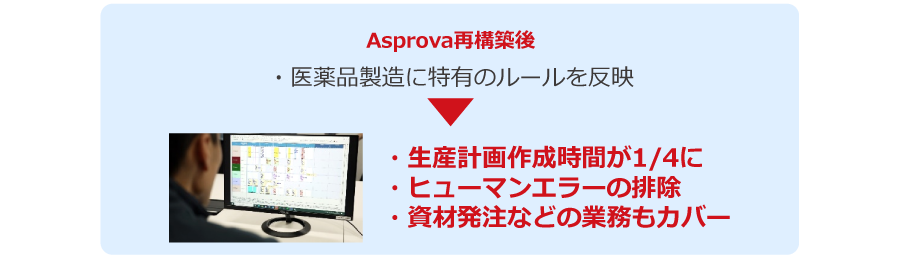

「Asprovaで効率の良い生産計画が自動的に作成できるようになりました」

10年ほど前から政府がジェネリック医薬品の普及に力を入れたため、需要が高まり、弊社でも鳥取工場を新設して大量生産の体制を整えました。

ところが、ジェネリック医薬品の普及が一段落すると、それまでの大量生産一辺倒から在庫を減らして効率よく生産する方向に変わってきました。大量生産がメインの時は製品の量を確保することが目標でしたが、生産効率の改善が新しい目標になりました。これがAsprovaを再構築するきっかけです。

当初の導入ベンダーとの意思疎通がうまくいかず、Asprovaを活用できずにいましたが、ずっと手作業で生産計画を作成するわけにもいかないので、思い切ってアスプローバさんに相談したところ、トーテックさんを紹介してもらいました。

さっそく打ち合わせを行い、弊社の課題、目標、生産ルールなどを提示すると、90%ぐらいは「できる」と答えが返ってきて驚きました。再構築に入る前のプレゼンテーションも簡潔かつ明瞭で、これならAsprovaを活用できるというイメージが湧きました。リクエストについての対応が早く、無理かも知れないと思ったリクエストも実現してもらえるので大変ありがたく思っています。計画作成のロジック作りでは納期、まとめ生産、工程間隔などの優先事項を定義して、最適な生産計画となるようにテストしました。

通常、Asprovaの導入は3つのステップで行います。 (1)お客様の業務を分析する

初めの打ち合わせの時点で、すでに共和薬品様は(1)と(2)を詳細に行われていましたので、弊社は(3)に注力できました。医薬品製造に特有なルールを反映しながら、比較的短期間でAsprovaの再構築が可能になった理由はここにあります。さまざまなお客様を担当していますが、これほど詳細に課題を分析されているのは共和薬品様が初めてです。

いただいた課題の数は大変多かったのですが、最初のご提案から約1年で本稼働までたどり着きました。医薬品製造に特有なルールについては、新しくプラグインを開発して対応しています。プロトタイプを見ながら議論できるのがAsprovaの良いところなので、共和薬品様のリクエストがどの程度実現できているかを確認しながら進めることができました。

「生産計画の作成にかかる時間が1/4になったので、資材発注や生産効率の改善も行っています」

Asprovaを再構築してからは生産計画を早く作成でき、ミスも最小限に抑えられるようになりました。生産計画の作成にかかる時間を60時間から15時間まで削減できたので、今では材料の発注業務にまで仕事が広がりました。再構築後はAsprovaと基幹システムが連携して動くので、生産計画のデータを使って基幹システム上で必要な材料を計算し、発注しています。Asprovaのおかげで単に生産計画の作成を効率化するだけでなく、生産そのものを効率化できました。

生産計画の修正も楽になりました。営業からのオーダー変更にも迅速に対応でき、何をどう変更したら納期がどうなるのかをシミュレーションして回答できるようになりました。以前は、計画を修正すること自体に時間がかかり、さらに修正した計画をチェックすることにも時間がかかっていました。営業からオーダー変更が来ても、計画の修正が大変なので断りたくなるぐらいでした。

Excelでの手作業では、計画作成時の入力ミス、チェック時のミス見逃しが避けられず、現場から生産計画を戻されるようなこともありましたが、Asprovaではおかしなところがあれば一目でわかります。Asprovaを再構築してできることが増えたので視野が広がり、こんなことにもトライしたいと、やりたいことが増えました。

三田工場と鳥取工場の製造工程に大きな違いはなく、製品のレシピに従って原料、設備、工程が決まりますが、三田工場では品目数が多く、工程が複雑である一方で、鳥取工場は品目数が少ないですが量を作ることが重要なので、時間のかかる工程の段取り替えを少なくして連続生産できるようにしています。同じAsprovaを使っていますが、優先事項が違うため、それぞれの工場で生産計画に工夫を加えています。

「導入がゴールではありません。導入後も定例会を行い、より良いシステムを目指しています」

Asprova再構築の本稼働は2022年3月でしたが、その後もトーテックさんと定例会を行い、より良いシステムにするための議論を続けています。生産計画には絶対的な正解が存在しないように思います。納期、工程、制約条件などのパラメーターによって生産計画は影響を受けます。パラメーターは常に変わるので、より良い生産計画を作るためにAsprovaを再構築した後も問題提起と改善のサイクルを回し続けることが重要です。我々も現場と相談して、段取り替えの時間を短縮するなどの工夫をして生産効率を上げるように努力しています。

「社内で使うシステムを一元的に見られるようにしたいと思っています」

生産計画を変更する際にできるだけ手作業が少なくなるようにロジックを見直したいと思っています。

次のステップとしては、データを一元的に見られるようにしたいと思っています。社内では基幹システム、製造実行システム、Asprovaといったシステムを使っていますが、今はシステムごとにデータを見るようになっています。これを1つのWebページでまとめて見られるようにし、クリックすると詳しい情報が得られるようにしたいと思っています。例えば、ガントチャートをクリックすると製造実行システム上にある製造工程や原料の状態が見られるというようなことを想定しています。トーテックさんとの定例会で要件を議論して実現したいと思います。

定例会でリクエストを出すと、「これはできない」と言われることがあります。そういった課題は、Solverオプションを使うことで解決できるか興味があります。スケジューリングのロジックを例に出すと、現在は、「納期優先」、「梱包型優先」、「3ロット製造したら洗浄」の3種類しか選べないのですが、もっと細かくロジックを設定できるのかを知りたいです。

手動であってもAsprova上で理想的な状態を描けるのであれば、Solverオプションを使って課題を解決することは可能です。今回の再構築で開発したプラグインは共和薬品様専用の外部プログラムで、標準機能と組み合わせて共和薬品様に特有なルールに対応しています。

これに対して、Solverオプションは共和薬品様専用の内部コマンドを作ります。割付を1回で終えるのではなく、何度も繰り返して最適化するためのコマンドです。そのためには、あらかじめ最適な状態を数値で定義しておく必要があります。Solverオプションはアスプローバが主体となって開発し、お客様からプロトタイプへのフィードバックをいただいて完成度を高めています。

「生産計画が複雑な現場ほど、Asprovaのメリットがあります」

少量多品種生産の工場では、生産計画が複雑になるのでAsprovaで自動化するメリットは大きいです。導入する際にマスターの設定で苦労すると思いますが、苦労した分だけ後で便利に使えるようになります。

導入ベンダーとは二人三脚で導入作業を進めるので、まずは今の課題について相談してみて、どんな答えが返ってくるかによってパートナーとして信頼できるかどうかを判断してみてください。ユーザー側もAsprovaについて勉強すると、ベンダーとより深い議論ができてシステムの完成度が上がります。

* 取材日:2023年7月26, 27日 |

三田工場

三田工場