コニカミノルタメカトロニクス株式会社 様

コニカミノルタメカトロニクス株式会社 様

コニカミノルタメカトロニクス株式会社(以下、コニカミノルタメカトロニクス)では、かつてはオフィス用複合機の消耗品や部品を大量生産していましたが、現在ではデジタル商業印刷機が主力となり、高精度の部品を多品種少量生産する方向にシフトしています。

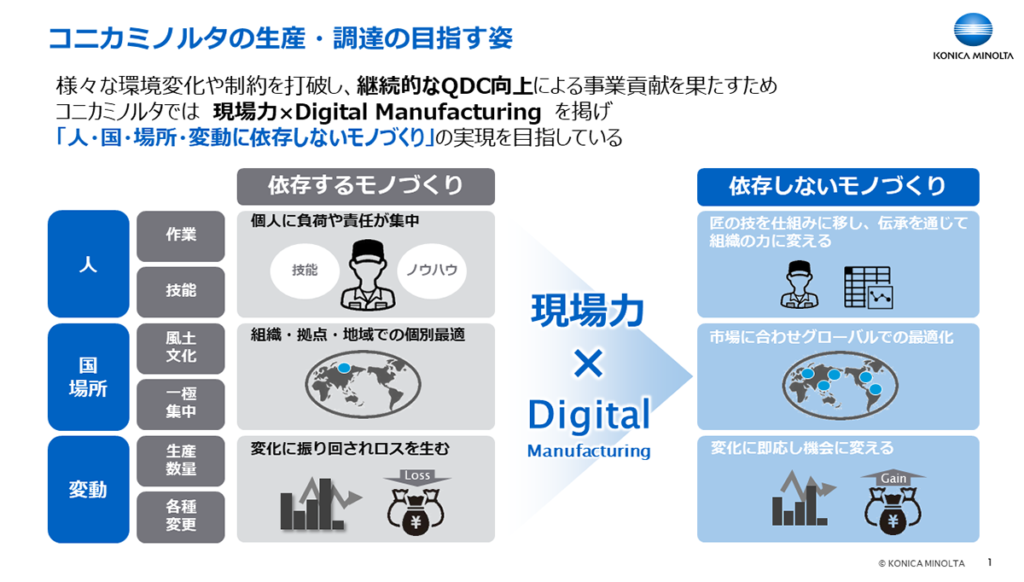

コニカミノルタは、以前から磨いてきた生産現場の現場力と自動化、ICT化を取り込んだデジタルマニュファクチャリングを組み合わせた新しいモノづくりに挑んでいます。

コニカミノルタの各拠点ではさまざまな製品を生産していますが、現場力を測る共通の基準を作り、現場力を定量化しています。合わせて、自動化、ICT化、データ活用を取り込んでデジタルマニュファクチャリングを推進しています。この2つを組み合わせた新しいモノづくりがコニカミノルタの生産DXです。

コニカミノルタメカトロニクスの本社工場は、Digital Manufacturing Center MIKAWA(略称:DMC MIKAWA)と位置づけられ、生産DXを実現する重要な役割を担っています。開発と生産が一体となって、高度な生産に取り組み、その成果を全世界の生産拠点と共有するグローバルマザー工場として機能しています。

―― コニカミノルタの生産・調達の目指す姿 ――

|

3.いい生産計画とは? |

コニカミノルタ株式会社 プロフェッショナルプリント事業本部 生産技術統括部 デジタルマニュファクチャリング推進部

データサイエンスソリューショングループ 玉木克明氏

「生産計画担当者の負担を減らすことが生産計画を見直すきっかけでした」

私は、国内外のコニカミノルタグループの生産に関わる課題にデータサイエンスを使って取り組む業務を担当しています。今回はコニカミノルタメカトロニクスの生産計画見直しを支援しました。DMC MIKAWAは、コニカミノルタが目指す生産DXのグローバルマザー工場として位置づけられていますので、ここで多品種少量生産の生産計画がうまく作成できるようになれば、他の工場にも展開できると考えました。

先ほどから話が出ているように、コニカミノルタメカトロニクスでは手作業で生産計画を作成する弊害が顕在化していました。生産計画を作成するときに抜け漏れがないかを目で見てチェックする。イレギュラー発生時の修正は生産が終わった定時後に行う。次の日も同じようなことの繰り返しで、担当者の心理的負担は相当なものでした。また、生産計画作成のノウハウが担当者の頭の中だけにあるということも大きな課題でした。

単純に生産計画作成を自動化しても課題は解決しないと感じていたので、現場メンバーと実際の生産計画を見ながら「どうして、この計画にしたのか」、「どうなっていれば、いい計画なのか」を話し合い、生産計画に求められる要件を理解するところから始めました。

コニカミノルタ株式会社 プロフェッショナルプリント事業本部 生産技術統括部 デジタルマニュファクチャリング推進部

データサイエンスソリューショングループ アドバンスドエキスパート 嘉手納賢一氏

「内製の最適化技術を使って解決できる見込みはありましたが、開発と保守の工数がネックになり、ソフトとして実用化できませんでした」

私も玉木といっしょにデータサイエンスを使って、生産現場の課題に取り組む業務を担当しています。

生産計画の要件がわかり、社内で開発した最適化技術を使って、要件をできるかぎり実現するソフトで解決できる見込みが立ちました。工程がシンプルな型レス板金加工でテストしたところ、どうやら使えそうだという感触を得ました。しかし、同じ部品加工でも樹脂成形加工はもっと複雑な工程になるので、ソフトの機能拡張が必要になります。また、保守の工数などを考えると、内製するのは現実的ではありません。せっかく解決の糸口は見つかったのに困ったなと思っていました。

そんなときにアスプローバさんからSolverのセミナーの話が飛び込んできました。話を聞いてみると、他の生産計画システムはルールに基づいて割付するのに対して、Solverはペナルティと制約の面から課題をとらえ直していることがわかりました。私たちが開発した最適化技術と同じ考え方なので、Solver共同開発のパートナーとして手を挙げました。

4.アスプローバとSolver共同開発 |

玉木克明氏

「Solverは、社内で開発した最適化技術と同じ考えを実現していました」

約1年半前に弊社とアスプローバさんとの共同開発が始まり、まず、型レス板金加工の工程でSolverをテストしてみました。この工程では内製ソフトでテストした際のマスターなどのデータが揃っていましたので、「これは行けそう」と感じました。特に、工程にイレギュラーが発生しても、楽に生産計画の修正ができる点が素晴らしいと思いました。

樹脂成形加工の工程は、型レス板金加工よりも複雑なので、マスターの作成、どういう生産計画が必要なのかを現場と話しながら、進めました。

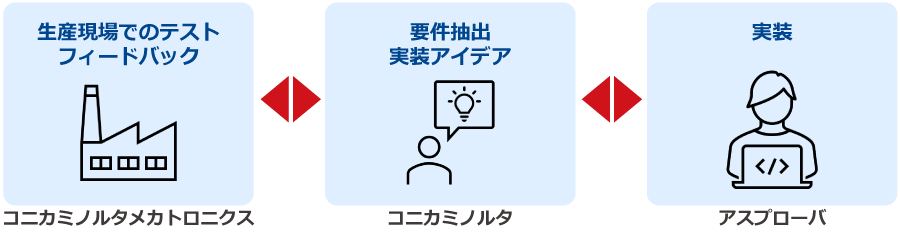

―― Solver共同開発の役割分担 ――

コニカミノルタメカトロニクス株式会社 部品製造部 成形加工課 主任 山添恵多氏

「当初は、マスターを作る際にどんな情報を入れるのかの判断基準がわかりませんでした」

樹脂成形加工では、毎週火曜日に丸1日かけて生産計画を作成していましたが、出荷担当者と考えがずれることがあったり、工程のトラブルで計画修正に手間取ったりということが起きていました。人によって基準が違うので、生産計画の善し悪しを判断するのは、むずかしいと感じていました。

型レス板金加工でうまく行ったので、樹脂成形加工にもSolverを導入しようという話が来ました。では、マスターを作ろう、データを作ろうとなりましたが、どういう情報を入れればいいのかがわかりませんでした。判断基準がはっきりしていないからです。玉木と、どういう生産計画を作りたいかを話し合い、その上でどういったマスターを作ればいいかを決めていきました。

複雑な樹脂成形加工に向けたSolver開発は、大きなチャレンジ(アスプローバ 伊東勇登、吉川英二)

アスプローバ株式会社 Asprova開発エンジニア 伊東勇登

「高難度のSolver開発をお互いに粘り強く進めました」

アスプローバ株式会社 コンサルティング部 シニアコンサルタント 吉川英二

「生産現場とSolver開発の相互理解があってこそのSolver開発でした」

型レス板金加工は工程がシンプルなので、Solverを適用した際にうまく行く見通しが立ちましたが、樹脂成形加工は複雑なので、当社にとってチャレンジ案件だとご理解いただいて開発しました。開発の始まった約1年半前は不安がありましたが、玉木様からていねいにコニカミノルタメカトロニクス様の生産要件を説明していただき、こちらの理解が進むにつれ、完成度を上げられたと感じています。

その結果、型にはまった開発プロジェクトでは得られない経験や価値を得られました。コニカミノルタ様と共同開発できたことにあらためて感謝します。

玉木克明氏

「共同開発を通じて、生産計画の要件を明文化できたことが成果の1つです」

Solverのセミナーに参加して、これなら行けそうだという感触は得られましたが、実はAsprovaを使ったこともありませんでしたし、樹脂成形加工の生産要件もわかりませんでした。ですから、コニカミノルタメカトロニクスの担当者と生産計画作成について突っ込んで話し合い、要件を抽出しました。その要件をアスプローバさんに伝えて、Solverに実装してもらい、評価するという繰り返しです。

生産計画担当者の頭の中に入っている経験やノウハウを明文化して、共有できるようにすることで、議論もできるし、改善の方向も見えてきます。これができたのがSolver共同開発の成果の1つです。アスプローバさんのご尽力により、Solverで生産計画がスムーズに作成・修正できるようになったのがもう1つの大きな成果です。

5.いい生産計画を楽に、速く |

コニカミノルタメカトロニクス株式会社 部品製造部 板金加工課 田中貴史氏

「段取り時間を22%削減できました」

私は、型レス板金加工の生産計画作成を担当しています。この業務に携わって以来、かなりの負担を感じていました。工程にイレギュラーが発生すれば、生産計画の修正は定時後にやらざるを得ませんし、納期遅れ、部品不足などが発生したときには、不足部品の生産を現場にお願いしなければならないストレスもありました。

最初に生産計画の立案を自動化するという話を聞いて本当にできるのか半信半疑でしたが、先行して内製ソフトでテストしていたので、そのデータを使ってSolverを走らせると、どうやら使えそうだという感じを受けました。

Solverを導入して2か月ほど経って、多少は手直しする部分もありますが、90~95%は自動化できています。自分の作成した生産計画とSolverで作成したものを比較してみると、抜け漏れもロスもないので、これなら自分が作成しなくてもうまく回せると感じました。変更もスムーズです。結果として、手作業の生産計画に比べて、Solverの作成した計画で段取り時間を22%削減できました。

ようやく生産計画の抜け漏れや修正のプレッシャーから解放されましたし、会社を休んでも生産が止まることはなくなりました。生産計画にかけていた時間を減らせるので、DX化などの業務改善に力を入れたいと思います。

山添恵多氏

「一定量の在庫を超えないように生産計画を立てられるのには、驚きました」

型レス板金加工では自動化テストで良い感触が得られましたが、樹脂成形加工ではゼロからのスタートでした。何をゴールに設定するのか、そのために何から手を付けるのかを考えながら、玉木チームと協力してプロジェクトを進めました。

最初の頃は本当にできるのか不安もありましたが、現場の話をよく聞いてもらい、納得できるレベルまで仕上がったと思います。いろいろな要素を組み合わせて生産計画を作成できるのが良い点です。少ない要素で作成した計画は、使いものにならないことがほとんどです。

自分の作成した生産計画とSolverで作成したものを比較して、ロスがないので、現場としては合格点を付けました。在庫量を加味して生産計画を作成するようリクエストしていたのですが、実際に一定量の在庫を超えないように計画が立てられるのには驚きました。

―― Solverを使って生産計画を作成する ――

6.Solver共同開発の振り返りと今後への期待 |

最後に、今回のSolver共同開発を振り返った感想と、今後への期待を伺いました。

|

|

コニカミノルタ株式会社 プロフェッショナルプリント事業本部 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

|

|

コニカミノルタ株式会社 プロフェッショナルプリント事業本部 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

|

|

コニカミノルタメカトロニクス株式会社 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

|

|

コニカミノルタメカトロニクス株式会社 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

|

|

コニカミノルタメカトロニクス株式会社 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

|

|

コニカミノルタメカトロニクス株式会社 |

|

共同開発を振り返って |

|

|

今後の期待 |

|

* 取材日:2024年2月7日

* 記載の担当部署は、取材時の組織名です。