千代田インテグレ株式会社 様

千代田インテグレ株式会社 様

生産管理システムのMRPエンジンとして海外20拠点でAsprovaを採用

計画時間・計画サイクルを大幅に短縮

[ 詳細はPDF ファイルでご覧頂けます ]

社名:千代田インテグレ株式会社 社名:千代田インテグレ株式会社■本社所在地:東京都中央区明石町4-5 ■設立:1955年9月1日 ■資本金:23億3,156万円(2016年12月末時点) ■売上高(連結):56,584百万円(2016年12月期) ■事業内容:OA機器、AV機器、通信機器、 ■自動車関連など 各製品の機構部品、機能部品の製造販売 |

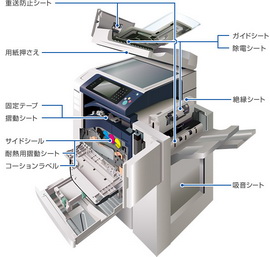

千代田インテグレは、フィルム、ウレタン、両面テープ、あるいはそれらの複合材料など「軟らかい素材」を自在に高精度加工するコア技術「ソフトプレス」で、グローバルに39拠点を展開する東証一部上場の総合部品メーカーです。「顧客から要求されたものは何でもつくる」という徹底した顧客志向の中で、この技術を「多様化」と「深化」の両面で進化させ続けてきました。「OA機器」「AV機器」「通信機器」「自動車」「家電」はもとより「電子部品関連部材」「アミューズメント機器」「建材・生活用品」「医療・健康機器」などの分野にも製品を提供しています。

|

|

| 品目例 OA関連機器 ※MRP=Material Requirements Planning 資材所要量計算 |

|

海外拠点の生産管理システムを統一時、MRPエンジンに高速で信頼性の高いAsprovaを選択

Asprovaを海外20拠点のMRPエンジンに採用された経緯や効果、工夫した点について、システム開発室長 富永氏、導入ベンダーの株式会社電通国際情報サービス(ISID)の担当者に詳しくお聞きしました。

<導入の経緯・期間>

複数種類存在した海外拠点の生産管理システムを統一し、業務フローの改善・標準化を図るという検討が2007年に始まった。 第一フェーズの2008年1月~2010年3月の間で東南アジア、欧米の計9拠点に新システムを導入。 2015年3月にフィリピンに導入。第二フェーズの2015年9月~2017年11月には、中国9拠点とメキシコ・レオン工場に導入した。

|

|

| ベトナム 2008年7月 | メキシコ・レオン 2017年11月 |

| <選定の理由> 海外生産拠点における生産管理システム構築にあたり、パッケージ製品は固有の要件に合わないためスクラッチでの開発を選択したが、そのために必要なMRPエンジンを開発することは品質、パフォーマンス、障害対応においてリスクが高いと判断し、導入ベンダーのISID様より紹介を受けたAsprovaを採用した。 Asprova採用にあたっては豊富な導入実績、高速で信頼性が高いこと、外部システムとの連携がシンプル、かつ多言語対応している点などを評価。また、今回のように詳細スケジュール立案ではなくMRPエンジンとして活用するにあたり、シンプルな機能でコストを抑えられるLight版があったことも決定の要因である。 <体制> プロジェクト側(日本側)の主な役割は、開発・データ移行・教育・稼働後の業務フォローで、第一フェーズは約10人、第二フェーズは5~6人の体制で作業を行なった。また、現地側スタッフ数名もプロジェクトメンバーに加わった。現地工場側の各部署の実務担当者は、新システムに合わせた各種マスタ整備、移行用のデータ準備、新システムの理解等の対応を行なった。 |

■導入ご担当者 千代田インテグレ株式会社 経理部 次長 システム開発室長 富永 尚樹 氏 |

計画立案時間、計画サイクルともに短縮、1日2回の所要量計算が可能に

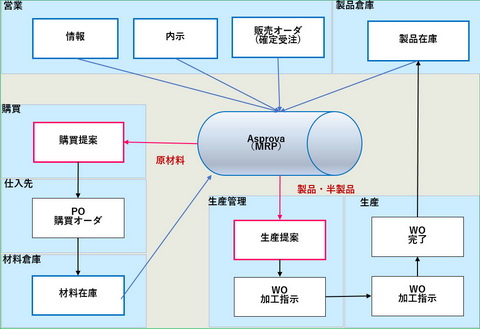

| <活用方法> 需要に対し在庫と供給オーダ残の関係で所要量計算をしている。 「一度の処理で、①"確定受注"及び"内示"に対する製品・半製品・原材料の過不足の計算と②"情報"に対する過不足の計算をしています。②の"情報”に対する計算では、製品・半製品の発注提案は作成されず、原材料の購入提案のみ作成されます。確定受注、内示(先行生産用)、情報(原材料手配用)という3種類の需要に対応するように工夫しました。」(佐藤氏) <処理時間> 各拠点とも品目数が多く、以前は週1、2回しか所要量計算ができない拠点もあった。Asprovaの導入により計算時間は前処理と後処理の時間を合わせても、短い拠点で10分、長い拠点は1万程度の品目数にもなるが40分程度で計算できるようになった。 |

千代達電子製造(香港) 有限公司 SUPERVISOR 三村 浩記 氏 |

| <導入効果> Asprovaの導入で所要量計算時間が大幅に短縮されたことにより、1日に2回の計算の実行が可能になった。供給オーダの作成は簡素化され、適正納期、適正量での発注が行なえ、在庫の圧縮に繋がっている。生産管理システム全体の効果で言えば、どこの拠点も業務の流れが同じになり、管理レポート、業務フォーマットも統一され、運用の標準化が実現できた。今後は、第二フェーズで追加した機能を第一フェーズの拠点に適用するバー ジョンアップを考えている。 <苦労した点> 「各国の税制度や特別な商流を理解してシステム化することや、工場側スタッフにシステムの変更に対する準備意識をしっかりもってもらうことに気を使いました。」(富永氏) |

千代田インテグレ株式会社 経理部 システム開発室 主任 黒川 有理 氏 |

| <導入ベンダーの声> マルチ言語対応、複数通貨対応など、お客様の細かい要望に対応していけるよう目指してきました。 今後も満足度をキープして行きたい。(吉岡氏) 海外の商習慣、税制の問題など考慮し、痒いところに手が届くシステムを作り各拠点に展開できました。(小西氏) |

<導入担当販売パートナー> 株式会社電通国際情報サービス ビジネスソリューション事業部 エンタープライズソリューションユニット ES営業部 小西 浩樹 氏(中央)、SCMコンサルティング1部 吉岡 徹 氏(右)、ビジネスコンサルティング部 佐藤 昌樹 氏(左) |

取材日:2018年2月23日