アイコクアルファ株式会社 様

アイコクアルファ株式会社 様

精密冷間鍛造で高い技術力を持つアイコクアルファ株式会社CF事業部(以下、アイコクアルファ)では、持続可能性がないと判断した生産スケジューラを「Asprova APS」(以下、Asprova)にリプレースしたことで生産計画の工数を40%削減し、計画担当者の負担を大幅に軽減しました。しかし、冷間鍛造で高い精度を出すためには、細かく加工条件を調整する必要があり、Asprova導入後も一部の生産計画は手作業で立てざるを得ませんでした。

Asprovaの導入で実現した生産計画立案の工数削減をさらに進めたいと思っていたところ、Solverオプション(以下、Solver)の開発・検証プロジェクトの打診があり、開発に参加されました。Solver PoC(Proof of Concept/開発・検証プロジェクト)の経緯と導入の効果についてアイコクアルファ株式会社 CF事業部 FDCTシニアマネージャー(生産計画・購買) 大井実氏、CF事業部 FDCT FPCG 和田昇氏、CF事業部 FPCG 森下権太氏の3名と、開発を担当されたアスプローバ株式会社(以下、アスプローバ)Asprova開発エンジニア 伊東勇登氏に伺いました。

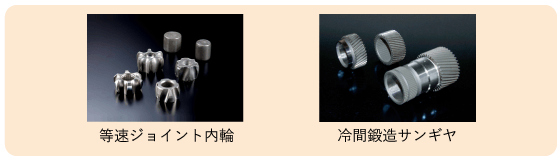

アイコクアルファでは、精密冷間鍛造により等速ジョイント内輪のトラック溝やクラウニング付きサンギヤの歯面などを高い精度で製造しています。

何度もディスカッションを繰り返して開発したSolverですので、大変よく機能しています。以前は6時間かかっていたレース(旋削)工程の生産計画は、Solverのおかげで2時間で立てられるようになりました。時間をかけて手作業で立てていた計画も今ではボタン1つです。ほとんど修正もありません。計画担当者のやりたかったことがシステム化されているということです。

これによって生産調整が柔軟にできるようになったため、受注の変動に追随することが楽にできるようになりました。生産の効率を高めるという点では、大きな進歩です。

今回、Solverの対象にしたインナーレースという製品は、弊社が世界の20%のシェアを持っています。輸出では海外に在庫を持っていますが、国内向けは製品の管理コストを抑えるために在庫をほとんど持っていません。その一方で納期遅れはゼロにしなければならないという厳しいビジネスになっています。

また、弊社では製造をすべて社内でやるのではなく、一部分を外注さんにお願いしています。弊社としか取引のない外の仕事量が大きく変動しないように毎月ある程度の予算を取って発注しています。以前は、どこにどのくらい発注するかを手作業で決めていました。

今回のSolver PoCでは、生産計画立案の効率化と合わせて、納期遅れゼロと外注割り振り機能も実現しています。

納期遅れゼロについては、現実の製造ラインには限界があり、イレギュラーな事象が発生すると納期調整をお願いする場合があります。そういった場合に何を考慮し、どうすれば実行可能な生産計画を立案できるかについて、アスプローバさんに実際のサンプルを見てもらった上でSolverに落とし込んでもらい、効率的に作成ができるようになりました。

外注割り振りについては、手作業が一切なくなり、外注予算の上限と下限を設定すると、その範囲で自動的に割り振りができるようになりました。

ボトルネック工程の生産計画立案を自動化し、さらに納期遅れゼロの日程作成の効率化や外注割り振りの機能も実現でき、強力なツールであることを実感しています。

アスプローバ 伊東勇登氏のコメント 今回のSolverは、「ヒアリング→要件定義→開発→アイコクアルファ様からフィードバック」の短いサイクルを繰り返すアジャイル型の手法で開発しました。例えば、最初の試作品では「治工具の数を逐一管理する」という要件があり、そのとおり実装したところ、立案された生産計画では治工具の移送にかかる時間が考慮されていないという結果になりました。次の試作品までに治工具の数や移送時間をどう管理・考慮するかをディスカッションし、アイコクアルファ様の思い描く姿に近づいていきました。試作品による生産計画を評価していただき、その結果をヒアリングして、要件定義からやり直し、開発する。次の試作品でも同じサイクルを繰り返しました。ディスカッションは、課題の大きさに応じて1週間に1回から1か月に1回程度の間隔で行っています。開発も大変でしたが、アイコクアルファ様にも粘り強く進めていただき、完成度が上がりました。

Asprova単体では段取り効率を考慮しながら納期遅れゼロを実現するのは非常に難しいのですが、Solverには二つを両立するロジックを組み込むことで、うまく解決できました。

* 取材日:2022年7月6日 |

|||||||||||||||||||||||||||||||||||