ナブテスコ株式会社 様

ナブテスコ株式会社 様

生産ラインの能力を考慮した実現可能な計画を自動立案することにより、生産計画業務の負荷軽減。負荷や在庫の見える化により生産リードタイム17%短縮と在庫削減を実現。さらに納期遅れが減少

[ 詳細はPDF ファイルでご覧頂けます ]

| ナブテスコは独自のモーションコントロール技術を駆使し、人々の安全・安心・快適な生活の実現に役立っている。 同社は、「モーションコントロール技術」を核に鉄道、航空、自動車などの輸送分野から、ロボット、建設機械、自動ドアなどの産業・生活環境分野にいたるまでさまざまな分野で事業を展開している。精密減速機は世界シェア約60%、自動ドアは国内シェア約50%など多岐にわたる製品が高い市場占有率を有している。 今回Asprovaを導入したのは建設機器用油圧機器、風力発電用駆動装置製造ラインである。パワーショベルなどに使用されている走行モータは世界シェア約30%と高いシェアを占めており、生産対象品目も増加していた。そのため、加工現場の能力を考慮した計画立案が困難になってきており、スケジューラーの導入を決定した。Asprova導入メンバの製造部ご担当者にお話を伺った。 |

ナブテスコ株式会社 ナブテスコ株式会社■本社所在地:東京都千代田区平河町2丁目7番9号 ■設立: 2003年9月29日 ■資本金: 100億円 ■売上高(連結):1795億円(2013年3月期) ■事業内容:精密減速機、鉄道車両用機器、自動車用機器、舶用機器、航空機用機器、油圧機器、 自動ドア、包装機 製造・販売 |

| ■導入目的 |

|

●設備生産ラインの能力を考慮した実現可能な計画立案による負荷や在庫の把握 ●在庫削減 ●生産リードタイムの短縮 スケジューラ導入のきっかけは、トップから生産管理の強化を言われ、垂井工場のみではなく他工場も含めて生産改善の動きが活発になったことによる。その中で、生産ラインの能力を考慮した実現可能な計画や、時分秒単位の負荷山くずしした計画を立案することにより、負荷や在庫状況を見える化したり、生産リードタイムの短縮、在庫を削減することを目的としてスケジューラ導入を決定した。 Asprovaを選択した理由としては国内導入実績No.1であり安心かつ汎用的に活用されているパッケージであること、また標準機能が豊富なためカスタマイズがほぼ必要なく初期導入費用を抑えられることである。 導入支援を行う販売パートナーとしてはAsprova導入実績No.1であり、APT認定者*数が一番多いキヤノンITソリューションズに依頼した。同社がナブテスコ社の基幹システムであるSAPとAsprova連携の経験が豊富なことも選定の決め手となった。 *APT認定とは、アスプローバ(株)が実施するAsprovaに関する知識などについてを問う認定試験に合格された方に対して発行している資格です。  油圧機器用走行モータ 油圧機器用走行モータ

風力発電用駆動装置 風力発電用駆動装置

|

| ■スケジューラ導入前の課題 |

| スケジューラ導入前は生産ラインの能力を考慮した計画が立てられておらず、1日の中で生産できない量の指示が出ることもあった。その場合は現場で口頭で打ち合わせし生産時期を調整していた。 「変更や追加があった時、実際には能力オーバーしていても現場では負荷が見えず受けてしまうといったことがありました。」 結果として納期遅れとなってしまったり、また、加工順がきっちりと決まっていないため、社内加工に使う材料を余裕をもって準備しておくというようなことがあった。 |

| ■導入時に工夫した点 |

|

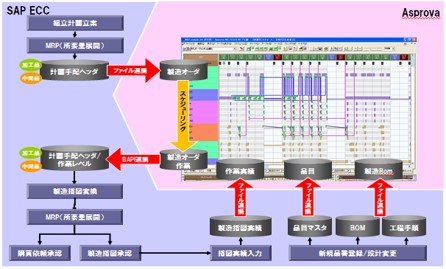

2011年5月にスケジューラ導入プロジェクトがキックオフした。2011年10月から本番稼働開始、2012年4月~8月に第2ステップとして、マスタ連携(主にAsprovaで立てた計画を基幹に戻す)の手直しを行った。 導入にあたっては、製造現場に精通した方、情報システム部門出身の方、社内調整業務を担当するリーダーの3人体制で臨んだ。工夫した点は製造工程の制約や特性をAsprovaの設定に落とし込むところだった。例えば、 ・作業者の制約(要員負荷考慮)-複数ラインを多台持ちする作業者がいて,一方のラインで生産しているときはもう一方のラインが止まる。 ・段取り替え最少化-1台で2工程の作業を行う設備では1つのロットの作業を連続して行い他のロットを間に入れない。 などの制約をマスタの設定や、計画パラメータ(ディスパッチングルール)の設定で実現した。支援したキヤノンITソリューションズ 三浦氏によると苦労したのは製造バージョンの割り振りの設定だという。同じ製品でも複数のラインで加工が可能なものがあり、ラインが変わることによって手順や工程数が変わることを製造バージョンという番号をつけて管理している。これを各ラインの負荷を見て割り振るのに工数がかかっており、自動化したいという要望があった。 実現するためには各ラインのボトルネック工程に絞って負荷平準を行い、割当て装置から各ラインのバージョンを決定し、その後 正規 作業計画を 作成するという事を行った。今では8割の精度で自動で計画され、人の意思入れをして作業指示を出している。

|

| ■導入の効果・今後の活動 |

|

スケジューラの本番稼働から約1年、第2ステップ終了から1か月強経った。導入の効果としては次の通り。 ・生産リードタイムが17%短縮 ・在庫が目標の7割まで削減 ・計画工数の短縮 週4日→週2日 ・納期遅れの減少 負荷を見た実現可能な計画立案により、計画通りに生産ができるようになった。 今後は在庫削減の目標達成を目指すとともに、現在週2日かかっている計画立案時間を1日まで削減することが課題となっている。 今後もスケジューラの設定や運用方法のブラッシュアップを継続し、生産現場の人手作業を自動化する取組みによって変化に強い体質づくりを目指している。 |

※ 取材日 2012年10月11日

| ■導入頂いたお客様 |

垂井工場 製造部 ご担当者

垂井工場 製造部 ご担当者

| |

| 導入担当販売パートナー | |

キヤノンITソリューションズ株式会社

キヤノンITソリューションズ株式会社SIサービス事業本部 開発統括センター 製造流通開発センター 製造流通開発第四部 |

|