お客さんをがっかりさせない「安全在庫」

2022.04.22A0 生産管理欠品を避ける安全在庫

コンビニの唐揚げチキンは、決して切らしてはいけない商品の一つだそうです。なぜなら、「品切れです」と言われたときのお客さんの「がっかり度」が半端ないから。しかも利益率が高いので、販売機会を逃したくありません。一方、作り過ぎて売れなかったら廃棄処分です。

在庫は少ない方がいい、しかし欠品は避けたい。そのため製造業では「安全在庫」という考え方があります。安全在庫は、わずか3つの要素を組み合わせたシンプルな数式によって、数量と、それを確保するための発注点を算出することができます。

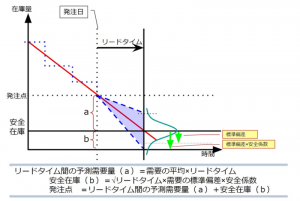

グラフで見ると、概念がよくわかります。在庫は生産が進むにつれて減少していきます。補充がないと安全在庫量を下回り、ゼロに向かいます。発注点は当然その前に来ます。ただ在庫の減り方は確定しているわけではなりません。需要や生産が増えたら、グラフの下の青線のように急減しますし、逆に上の青線のように、想定より減り方が鈍い場合もあります。

安全在庫の計算方法

従って、3つの要素の1つ目として、需要のバラツキを計算に入れなくてはなりません。バラツキが大きくなると、必要とされる安全在庫は増えます。先月は100個しか売れなかったものが今月1000個も売れるようになったら、なまじな在庫では対応できません。こうしたバラツキは「標準偏差」で示されます。バラツキの平均値であり、表計算ソフトで簡単に算出できます。

2つ目は、部材の調達にかかる期間(リードタイム)です。長くなるほど、安全在庫は増えます。調達に手間取りそうな場合、その間の需要変動が大きくなることが予想されるからです。グラフで見ると、時とともに上下の青線が開いていくことがわかります。

最後に、安全係数というものが統計的に設定されています。これは欠品許容率によって変わります。どんな需要変動に対しても完璧に応じるためには無限の在庫が必要です。「10回中9回応じることができればいい」なら1.29という数値が安全係数です。もっとレベルを上げ「100回中99回応じたい」とするなら、2.33が安全係数となります。よく用いられるのはこの中間にあたる100回中95回=欠品許容率5%という数値で、安全係数は1.65です。

安全在庫とスケジューラ

具体的に計算してみましょう。日ごとの平均需要量1000個、標準偏差が100個、リードタイム5日、欠品許容率5%の場合を仮定します。標準偏差とリードタイムの平方根と安全係数をかけあわせたものが安全在庫です。つまり、100*ルート5*1.65=369個と算出されます。また発注点は、リードタイム間の予測需要量に安全在庫を加えたものです。1000*5+369=5369個 となります。この水準を下回ったとき、発注をかけるのです。

ただしこれは教科書的な式にすぎません。現場にはそれぞれ特性があります。生産能力や品目の特性を考慮しながら、数百、数千にわたる部材の在庫計画を立てるには、入念な状況把握と、生産スケジューラーのような特別の道具が必要となるでしょう。

- 在庫の詳細情報はナレッジセンターにてご覧いただけます。(会員登録が必要です)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 生産スケジューラの運用戦略: 維持・活用の秘訣と注意点 - 2024年4月9日

- 効率化生産のための最適スケジューリング~外段取り編~ - 2024年4月3日

- 製造業ではなぜDXが必要なのか?概要から推進例まで解説 - 2024年3月29日

納期と段取り両立の道を探る~人手で5時間かかった生産計画が、Solverにより10分で !

納期と段取り両立の道を探る~人手で5時間かかった生産計画が、Solverにより10分で ! 熱処理の効率化は、膨大な組み合わせ問題を解くこと

熱処理の効率化は、膨大な組み合わせ問題を解くこと 瞬時に難問を解く-Solverによる組立ラインの平準化生産の投入順序最適化

瞬時に難問を解く-Solverによる組立ラインの平準化生産の投入順序最適化 納期とは~生産スケジューリングは納期との戦いである

納期とは~生産スケジューリングは納期との戦いである 生産スケジューラは「欠品」を無くす在庫管理そのもの

生産スケジューラは「欠品」を無くす在庫管理そのもの 学生服が「欠品」-難しい在庫のさじ加減

学生服が「欠品」-難しい在庫のさじ加減