日本特殊陶業株式会社 様(海外展開)

日本特殊陶業株式会社 様(海外展開)

| ■ 日本、中国、タイの3箇所でAsprovaを活用 |

日本特殊陶業 センサ事業部では、Asprovaを使って四輪車・二輪車向け各種センサの生産をスケジューリングしています。

2010年にまず国内工場に導入、その後、日本での活用モデルをベースにして「海外展開モデル」を開発し、2013年に中国工場、翌2014年にはタイ工場へ展開しました。各拠点の概要は次のとおりです。

| 導入拠点 | 日本 | 中国 | タイ |

| 工場外観 |  |

|

|

| 製造物 | 酸素センサ、温度センサなど各種車載用センサ (日本国内、海外向け) |

四輪車用酸素センサ (中国現地向け) |

二輪車用酸素センサ、温度センサ (タイ現地、海外向け) |

| Asprova 導入年次 |

2010年 | 2013年 | 2014年 |

| ■ Asprova導入前の課題 |

以前はExcelマクロを使って生産計画を行っていました。しかしExcelマクロには、1). 「計算速度が十分でない」、2). 「大幅な受注の増加・変更があったとき、修正に手間と時間がかかる」、3).「計画サイクルは月次単位、計画メッシュは日時単位が限界」という問題点がありました。

この課題を解決するべく、本格的な生産スケジューラの導入を決めました。なおその時の導入は、センサ事業部全体の生産管理を改善する「生産プロセス改革」の一環でもありました。

その後、いくつかのスケジューラを比較検討した結果、Asprovaが、1). 「秒単位での計画メッシュが可能」、2).「市場シェアが高い」、3).「同時期に導入を検討していたERP(SAP ECC)との連携実績が豊富」、4). 「多言語に対応しており海外拠点へ展開が可能」という点で優れていたので採用を決めました。

| ■ 導入効果 |

Asprovaの導入効果は次のとおりです。

効果1.「計画サイクルの短縮と在庫削減」

- Asprovaでは「週次の計画立案」「分単位の作業予定」「現実に近い制約条件の設定」「ERP、MES(Apriso)との連携」などが可能なので、生産計画を需要変動に応じて柔軟に策定・変更できます。また、計画変更による再計算も簡単・高速に実行できます。これにより、高い精度を保ちながら計画サイクルを大幅に短縮することができ、不確定要素に対するバッファ在庫を削減することに成功しました。

- Asprova導入により、計画サイクルが月次から週次へ、またタイムバケットが日単位から秒単位に精緻化されました。これにより、「以前は問題として認識していなかった細かな改善ポイント(ロットサイズや設備構成、人員配置など)」を顕在化することができました。

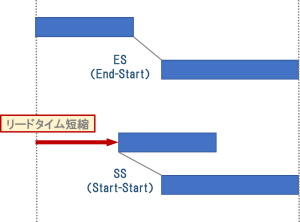

- 従来は、「前工程が終わり、予定のロットが全てできあがってから後工程がスタートする」というES(End-Start)方式 を採っていました。しかしAsprova導入後は、前工程がスタートして、一定数のロットができあがったら、そこで後工程を開始させてしまうというSS(Start-Start)方式を採れるようになり、リードタイム短縮および、後工程からの手戻りの削減ができました。

- 以前は工場内での生産計画の重要性への認識が十分ではなく、「計画は計画、実際は実際」という意識が感じられました。そのため「計画が未達に終わったり、あるいは余裕があるからと先行で生産を開始したりしていた」、「設備や部品在庫が計画に対して最適化されていなかった」、「生産計画の予実ギャップの原因を客観評価することが難しかった」などの課題がありました。

しかし現在はスケジューラ(Asprova)、ERP、MESの活用により予実の乖離状況を的確に分析できます。何かの予実乖離が生じたとき、その原因が、計画の策定側にあるのか、あるいは計画を実施する側にあるのか、それとも策定側、実行側のいずれでも把握できていない未知の要因によるものなのか、精密に知ることが可能になったわけです。

このように予実ギャップの原因を従業員に明確に伝えられるようになったことで、従業員側に「計画に合わせよう」、「合わせるためにはどうするべきか」という意識が醸成されてきました。

| ■ 海外展開を決めた経緯 |

- Asprovaを国内だけでなく海外でも活用することに決めた経緯を教えてください。

Asprovaによる生産プロセス改革は、当初より国内だけでなく海外拠点にも展開する予定でした。まず国内でAsprova活用のモデルケースを確立し、その後、世界各国の生産拠点へと横展開するわけです。

各国拠点の生産管理手法を統一することの主なメリットとしては、1).「ある国の工場で確立した改善手法を、他の国の工場に伝播することが容易になる」、2).「生産の評価指標(KPI)が世界的に統一される」、3).「基準が明確になるので、評価する側、される側共に、納得性が高くなる」などが挙げられます。

しかし中国やタイへのAsprova導入の際には、設備、背景、文化の違いによる困難がありました。

| ■ 中国、タイへの導入の困難 |

まず中国工場では、現地従業員に計画生産の知識と経験が十分でなかったので、「そもそも生産計画はなぜ必要か」を理解してもらうまで時間がかかりました。また最適なオペレーションを実現するまで、国内本社側の手厚いサポートが必要でした。とはいえ、中国工場には「日本語が話せる現地従業員が多くいた」「Asprovaは、新工場の設立に合わせて導入した。業務プロセスはゼロから構築した」など有利要因があったので、国内のモデルケースを比較的スムーズに移植することができました。

次にタイ工場ですが、この時は「すでに稼働している工場へのAsprova導入」だったので、システムやオペレーションの変更が発生し、それに慣れるまでには手間取ったようです。生産計画担当者には日本へ研修に来てもらいましたが、言葉の壁もあり負担が大きかったかもしれません。 しかしタイ工場では「生産計画それ自体の必要性」への理解ははじめから高かったので、いったん新しい方法に慣れてしまえば、その後は短期間でリードタイム短縮などの成果を実現することができました。

| ■ 先輩ユーザーからのアドバイス |

Asprovaは「導入して使いこなせば、成果は必ず上がる」というシステムだと思います。ただ本格導入の前には、工場スタッフに対し「そもそも何のための生産管理なのか」、「なぜ生産スケジューラを使わねばならないのか」などの基本思想をよく伝えておく方が、早期に成果を出せるでしょう。

また導入に際し、信頼できるサポートベンダーを選ぶことも重要だと考えます。弊社は、キヤノンITソリューションズを通じてAsprovaを導入しましたが、同社はAsprovaの知識が深く、設定支援やプラグイン開発などサポートメニューも手厚かったので、国内・海外でのAsprova導入を円滑に進めることができました。

| ■ 今後の期待 |

今回Asprovaの導入・活用を通じて、日本特殊陶業の生産管理プロセスを大幅に改善できました。しかしAsprovaの活用には、まだまだ深化・改善の余地があります。今後はAsprovaをより深く理解し、自分たちのやりたい事(目指す姿)を、アスプローバおよびキヤノンITソリューションズと共有し、さらに高度な運用モデルを定着させたいと考えています。今後ともよろしくお願いします。

※ 取材日時 2016年4月